- 会員限定

- 2019/01/09 掲載

旭鉄工が自社で「現場の見える化ソリューション」を開発したワケ

連載:第4次産業革命のビジネス実務論

カイゼン活動のための生産見える化ツールの自社開発

木村氏は、トヨタ自動車に21年間勤務した後、2013年に自動車部品の製造などを手掛ける旭鉄工に転籍、2016年に代表取締役社長に就任しました。

旭鉄工が生産見える化ツールを開発したきっかけは、同社での設備投資や人件費、工場スペースの拡張を抑制するためだったそうです。

旭鉄工への転籍直後から、木村氏は“トヨタ生産方式”に則ったカイゼンをはかってきました。カイゼンで何より難しいのが最初に行う現状把握です。

現状把握とそれに伴う問題点の洗い出しのためには、各製造ラインの製造数量(時間あたり)、停止(時刻、長さ)、サイクルタイム(製品1個を作る時間)の情報が必要です。

これに対応するため、木村氏はデータ収集の自動化を検討しました。2016年3月に中小企業の視察団に参加しCeBITやドイツのインダストリー4.0の状況を視察するなどしていたのですが、その結果わかったのが、日本でもドイツでも中小企業向けのIoTツールが不足しているということ。

欧州には一部あったものの、ホワイトカラーとブルーカラーが完全に分断されているという彼らの特徴を前提としたものであり、中小企業向けのツールは1から100まで手順を指示し、作業者が指示されたとおりに作業することを目的としたようなものが多く、日本の製造業には合わないと感じたそうです。

また、モニタリングソリューションのほとんどが数千万円以上の導入コストがかかり、ネットワーク接続に対応していない旧型の生産設備では導入が難しいという課題がありました。

こうしたことから木村氏はツールとシステムの自社開発を決意しました。

自作にあたって主に意識したことは「取得するデータを絞ること」と「初期投資を抑えること」の2つです。これに対応するため、旭鉄工が開発した自社システムはシンプルな構成としました。

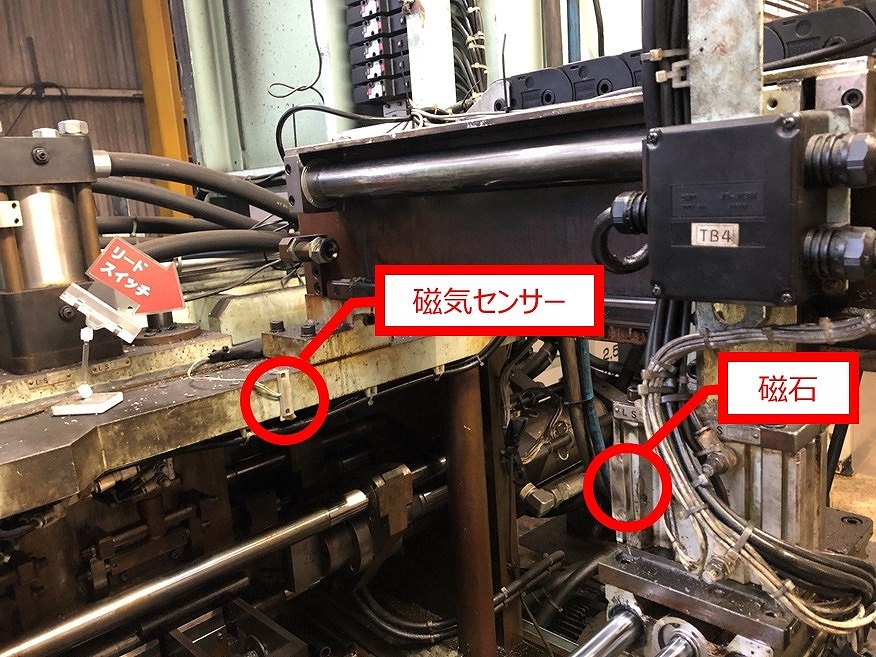

具体的にはこうです。製品が1つできるたびに、シグナルタワーが点灯する機械なら光センサーを、安全扉の開閉など動きのある機械には磁気センサーを取り付け、パルス信号を発生させます。

パルスの数が生産個数を、パルスの間隔がサイクルタイムを表すことになり、作業時間のバラツキなどが分かるようになります。パルスの時間間隔が一定以上長くなれば、ラインが停止したと想定できます。

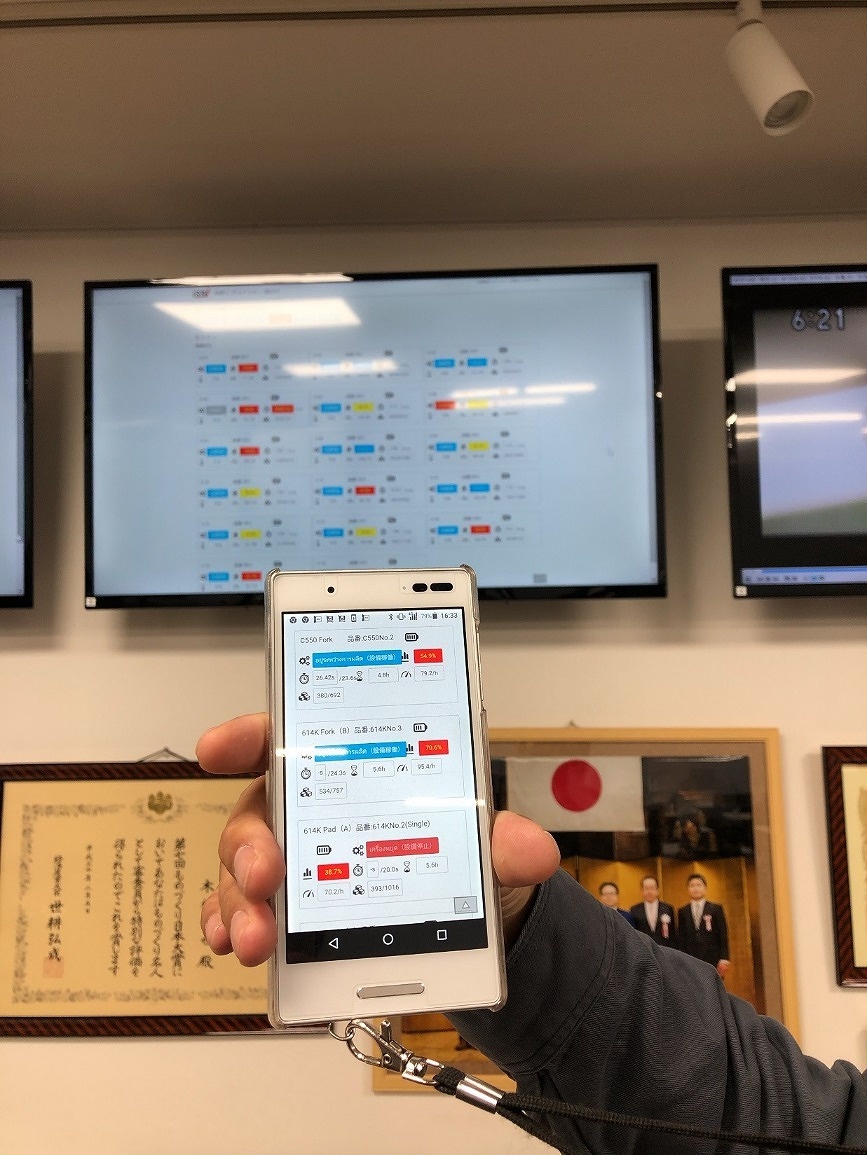

さらにこういった情報をクラウド経由で、責任者や担当者のスマートフォン、社内のモニターで見える化ができるようにしました。使用しているセンサーは、秋葉原などで購入した1つ50円程度の光センサーや、250円程度の磁気センサーという低コストなものです。

現場力を高め、効率化を支援することが重要

カイゼンを進めるために、旭鉄工では毎日、責任者や担当者が現場に集まり、ラインの停止理由やその対策を話し合っています。しかし、当初は毎日のミーティングが数時間に及び、木村氏も参加してアイデアを出していました。というのも、対策の検討は、何が起きたかを確認できる現場で事象を忘れないうちに(遅くとも翌日までに)行うことが大事だというのが木村氏の考えです。1週間前の事象は誰も覚えていません。

一方、新しい仕組みであれば、定量的に把握しづらかったスタッフの作業のばらつきについても、データ取得によって見える化でき、やりにくい作業を見つけることに成功しました。

製造ラインをスマートフォンで見えるようにしたことで、どこでもグローバルの状況が見えるようになるだけでなく、こういったカイゼンのための活動を現場で見ながら実現できることもポイントです。小さな工夫の積み重ねが大切であり、今でも毎日ミーティングをしているものの、その時間は確実に短縮されているそうです。

こうして0.1秒単位のカイゼンを重ね、2014年の「製造ライン遠隔モニタリングサービス」を導入して以降、旭鉄工の時間当たり出来高は、80ラインで平均34%、最大128%アップしました。

生産数増加への要求に対応するために検討していた約4億円の設備投資の節約や、年1億円以上の人件費削減も達成。ラインによっては平日残業ゼロ化を達成したところもあるそうです。

見える化の重要性

木村氏はトヨタ自動車時代に東日本大震災を経験し、南相馬にあるトヨタ自動車の重要なサプライヤーであるゴム素材の部品製造会社に、部品供給を止めない目的で暫く常駐したことがあるそうです。ゴム原料は劣化するため寿命があるのですが、この工場では原料の保管場所やどの工程で何を作るかの予定がきちんと見えるようになっておらず、本来作るべきでないものを製造し製造ラインが非稼動になったり、あるはずの原材料が見つからず発注したりといったことが頻発していました。

たとえば、ゴム素材は冷蔵庫に保管するのですが、冷蔵庫のドアに内容物を記載するといった単純な見える化や、生産計画担当者が共有していなかった生産計画を皆で共有できるようにしただけで、従業員同士で改善の話し合いが自然発生的に始まり、この工場の稼働率は大きく向上したと言います。

こういった経験が見える化の重要性の認識につながっているそうです。

【次ページ】製造ラインで「Amazon Alexa」活用も

関連コンテンツ

PR

PR

PR