- 会員限定

- 2023/01/17 掲載

沈んだ製造業を甦らせる「シン・メイド・イン・ジャパン論」、これがラストチャンスの理由

連載:第4次産業革命のビジネス実務論

新型コロナが与えたサプライチェーン分断

2020年初頭から猛威を振るい続けた新型コロナは、世界中のさまざまな活動に多大な影響を及ぼしました。ヒトの対面でのコミュニケーションを前提としたビジネスの弱さや、サプライチェーンにおける生産停止リスクなどが露呈し、世界経済に大きなダメージをもたらしました。地域や産業によって差はあるものの、特に製造業への影響は甚大でした。背景には、部品調達先としても市場としても重大な役割を担ってきた中国経済が新型コロナにより大きな影響を受けたことがあります。それだけでなく、今この中国は地政学的にも大きなリスクを抱えています。

こうした中、2020年に建設機械大手のコマツは部品調達元を中国から日本やベトナムに切り替えているほか、空調機器大手ダイキン工業は中国からマレーシアへの代替生産に切り替えています。これらの動きは、生産を止めず、市場に迷惑をかけないためのリスク回避策だったと捉えることができます。つまり、新型コロナが流行しはじめた当時のメイド・イン・ジャパン回帰の流れには、コストを度外視しても、生産を止めないための回避的な役割が求められていたと言えます。

しかし、2023年現在のメイド・イン・ジャパン回帰は、すこし事情が異なるようです。

円安で加速する「メイド・イン・ジャパン回帰」

昨今の円安を受けて、製造業のメイド・イン・ジャパン回帰の動きはさらに進んでいます。中国やアジアを含む海外の人件費の高騰や物流費の変動などから、日本国内で製造してもコスト競争力を維持できると判断する企業が増えていることがその背景にあると考えられます。半導体や電子部品といった価格競争の激しい産業では、これまで中国、アジアといった人件費の安い国への工場移転や製造委託が行われてきました。一方、今では逆に大手海外企業が日本国内に拠点を設ける例も出てきています。

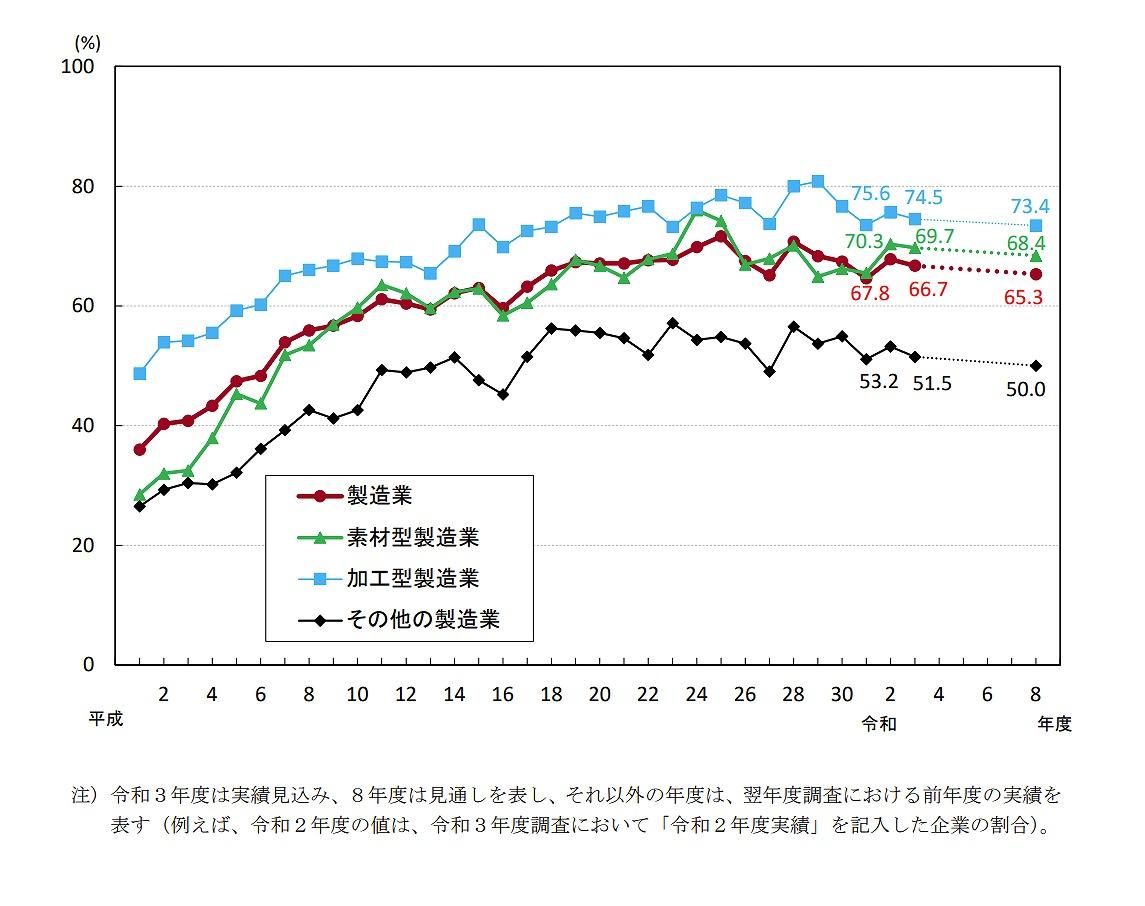

内閣府の調査資料を見ても、近年、海外現地生産を行う製造業の割合は減少傾向にあり、メイド・イン・ジャパン回帰が進んでいることが分かります。

日本回帰の最新動向、ソニー・京セラ・東芝らの狙いとは

現在、熊本県では、半導体受託生産の世界最大手、台湾積体電路製造(TSMC)の2024年の工場稼働に向けた動きが進んでいます。この主な目的は、日本の自動車産業向けの半導体提供であると考えられます。TSMCの進出は他の産業における投資促進にもつながっており、熊本県では鉄道や道路、住宅など急ピッチで受け入れ体制の整備が進んでいます。これに呼応するように、ソニーグループが熊本県に半導体の新工場を建設する検討を始めたと報じられました。スマートフォン向けの画像センサーなどでグローバルトップに立つソニーグループが、スマートフォンの高機能化などに備えて、TSMCから先端半導体を調達する必要があることがその背景にあると言われています。

このTSMC進出による熊本県への経済波及効果は、2022年からの10年間で4兆円超に達するとの推計もあります。また、半導体関連企業の立地は熊本県だけでなく日本全体で進んでいます。

前述のソニーグループは、長崎県諫早市に保有しているスマートフォンカメラ向け半導体工場の拡張を進めており、京セラは、2022年12月にこの諫早市に電子部品や半導体関連の新工場を建設すると発表しています。九州では、半導体関連産業の九州進出や設備増強が相次ぎ、シリコンアイランド復活への期待が高まっています。

また、東芝デバイス&ストレージは2022年12月に、姫路工場内に新たに自動車の車載向けパワー半導体の後工程製造棟を新設し、2025年に稼働すると発表しています。

このように半導体サプライチェーンのメイド・イン・ジャパン回帰が急速に進んでいますが、この背景には短いサプライチェーンでの供給体制を構築する狙いがあると考えられます。

一方、このメイド・イン・ジャパン回帰の動きが、半導体や電子部品以外の領域になかなか拡がっていないという課題があると考えられます。ここからは、日本の製造業が抱える大きな課題について解説していきます。

【次ページ】生産拠点を日本に戻すだけでは意味がない理由

関連コンテンツ

関連コンテンツ

PR

PR

PR