- 会員限定

- 2021/01/26 掲載

日本の製造業の要、「匠の技」継承問題をデジタルで解決する方法とは?

連載:第4次産業革命のビジネス実務論

「令和2年版 高齢社会白書」が示す現状

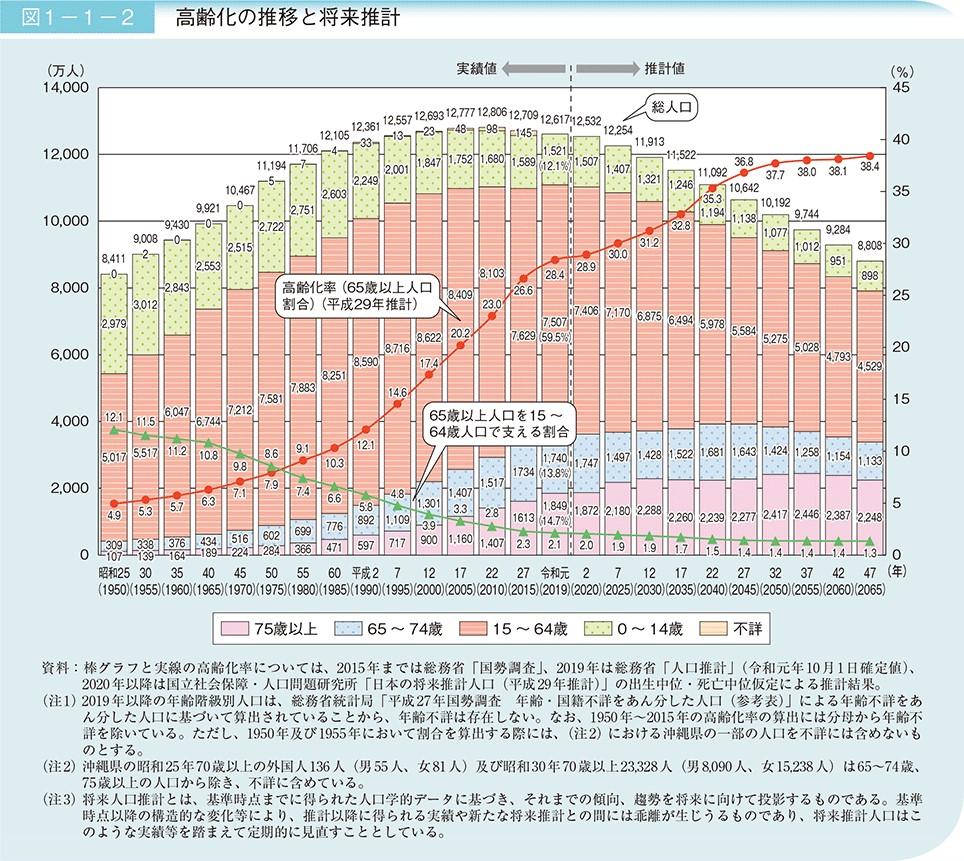

高齢社会対策基本法に基づき、毎年、内閣府が発行している「高齢社会白書 令和2年版」を見ると、令和元(2019)年の高齢化率(総人口に占める65歳以上の割合)は28.4%となっています。2005年から2060年(予測)までに間に、日本の15~64歳までの生産年齢人口は3500万人以上減少し、高齢化率は20.2%から38.1%と約2倍に増えることが分かります。

日本の製造業においては、 "匠"と呼ばれる熟練技能者のノウハウ、その継承と進化が、競争力の維持・向上を支えてきました。たとえば加工や製造作業に際しては、素材の状態に合わせて工具の角度や力加減を微妙に変化させることで、モノづくりの品質を維持するなどの取り組みが継承されてきています。

しかし、実地経験の中で「人から人へ」継承するという従来の方法は、生産年齢人口の減少に伴う人材不足により困難になってきています。

こうした課題への対応と生産性向上を両立するためには、ノウハウを「人から人」へ継承するだけではなく、「人からデジタルへ」継承する考え方も必要です。

ただ、「人から人へ」ノウハウを継承する場合も「人からデジタルへ」継承する場合も、暗黙知を「見える化・形式知化」することが求められます。また、「人から人へ」しか継承できないノウハウの見極めができれば、デジタルへの継承も容易になるはずです。

個別受注生産型のバリューチェーンは生産性に課題

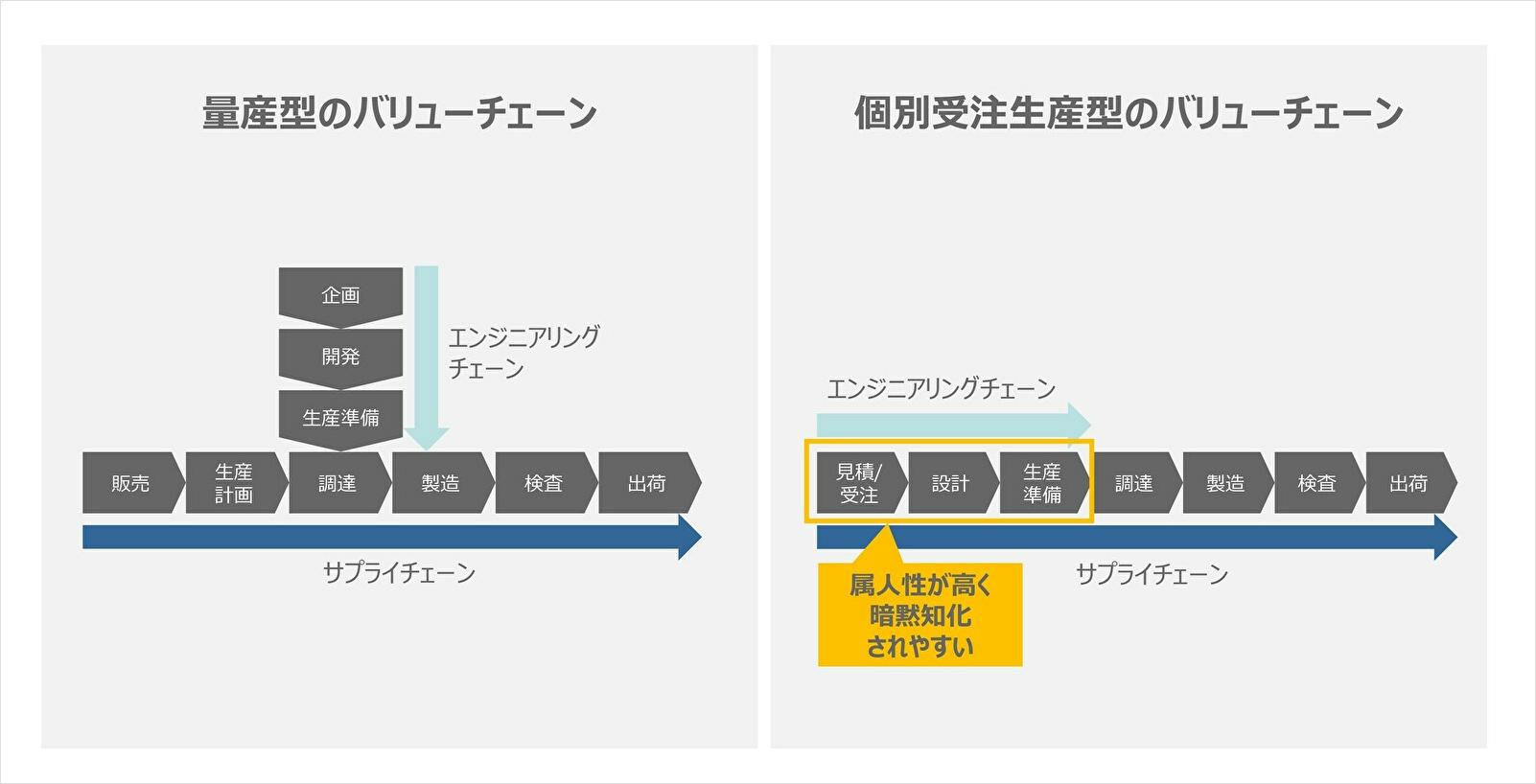

日本の製造業のバリューチェーンには大きく2つの形態があるといわれます。1つは、量産型によく見られるバリューチェーン形態であり、エンジニアリングチェーンがサプライチェーンから分離されていることが特徴です。製造工程において、受注の都度、人が考え、人が決める工程が少ないことが特徴であり、第3次産業革命の「自動化」の効果により、大きく生産性を高めた形態といえます。

もう1つは個別受注生産型によく見られるバリューチェーン形態であり、エンジニアリングチェーンがサプライチェーンの上流部分に含まれているのが特徴です。個別受注生産では、当然ながら個別のカスタマイズ要件が多く、工程予測や生産リードタイムの計測が困難で、生産管理が難しいという課題があります。

また、仕様の確定タイミングが遅く、短納期になりがちです。この形態は、中堅・中小企業に比較的多く見られるバリューチェーン形態であり、受注内容に応じて、上流工程を匠のノウハウで都度こなしてきたことに、その特徴があります。

顧客ニーズが多様化し、マス・カスタマイゼーションの要求が高まっている中で、製造業においては個別受注生産型のバリューチェーンの生産性向上が課題となっています。

個別受注生産においても、その下流工程では比較的デジタル技術の活用が進んでいます。ただし、今後、重要になるのは、暗黙知になり継承しづらい上流工程(図のエンジニアリングチェーン部分)を含めたバリューチェーン全体のデジタル化です。

生産年齢人口の減少により、暗黙知となっている匠のノウハウを継承する人材が減っていることや、暗黙知が見える化・形式知化されていないために継承に時間がかかることなどの課題が続くと、上流工程をこなせる人材がいなくなり、個別受注生産型のバリューチェーンは成り立たなくなります。

上流工程を"勘と経験"でこなすには、下流工程の作業内容や工程に関する十分な知見や経験が必要です。上流工程をスピーディにこなせないと下流工程の仕事が滞り、リードタイムが長くなって短納期要求にこたえられなくなるという課題もあります。

こういった形態のバリューチェーンにおいてこそ、匠の技のデジタルへの継承が重要となるでしょう。

【次ページ】継承のカギは3Dモデルの活用

関連コンテンツ

関連コンテンツ

PR

PR

PR