- 会員限定

- 2020/07/02 掲載

「2020年版ものづくり白書」は何を語っているのか、5分でわかるその要点

連載:第4次産業革命のビジネス実務論

不確実性が高まる世界の到来

本白書では、日本の製造業にとっての大きな課題として、世界の「不確実性の高まり」を取り上げています。近年、地政学的リスクの高まり、急激な気候変動や自然災害、非連続な技術革新、そして新型コロナウイルス感染症(COVID-19)の感染拡大の影響によるサプライチェーンの寸断など、製造業を取り巻く環境は急速に変化しています。本白書では、このような各国の政策や国際情勢、事業環境の急激な変化といった予測しづらい事態を「不確実性」と称しています。

この不確実性の時代における競争で企業が優位なポジションを得るには、単に新しいデジタル技術を導入するのではなく、それを企業変革力に結びつけられることが求められます。しかし本白書では、日本の製造業のIT投資目的の消極性、データの収集・活用の停滞、老朽化した基幹系システムの存在などが課題になると説いています。

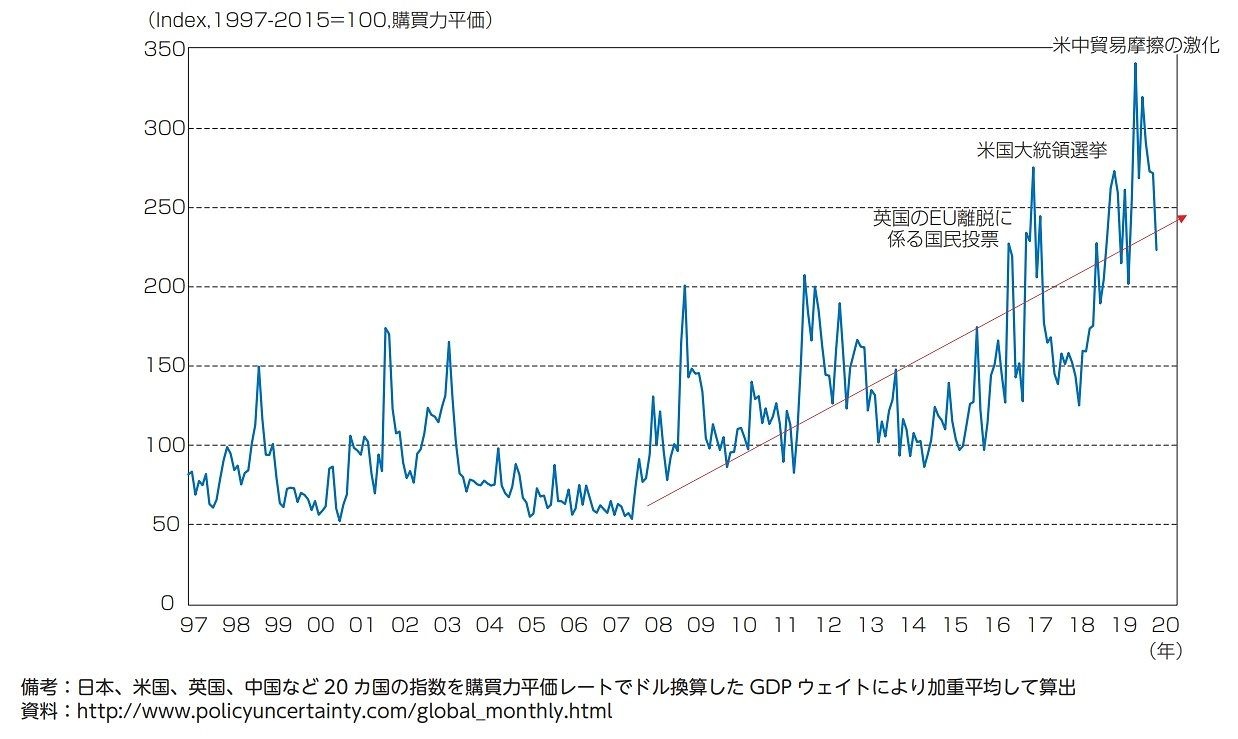

各国の政府や国際機関の議論で引用される代表的な指数によると、2008年のリーマンショック以降、「政策不確実性指数」は年々上がっています。政策不確実性指数とは、政策をめぐる不確実性や政策との関わりで高まる経済の先行き不透明性を定量的に表す指標です。主要新聞への経済、政策、不確実性の各カテゴリーの用語を少なくとも1つ含む記事の掲載頻度を指数化しています。

特に2018年以降は、米中貿易摩擦などで不確実性が高まり、たとえば製造業の経営や企業行動への影響が拡大しています。不確実性が高い社会とは、何が起こるか分からない、先の読めない世の中ということです。そして2020年現在、この不確実性が「新しい常態(ニュー・ノーマル)」となりつつあります。

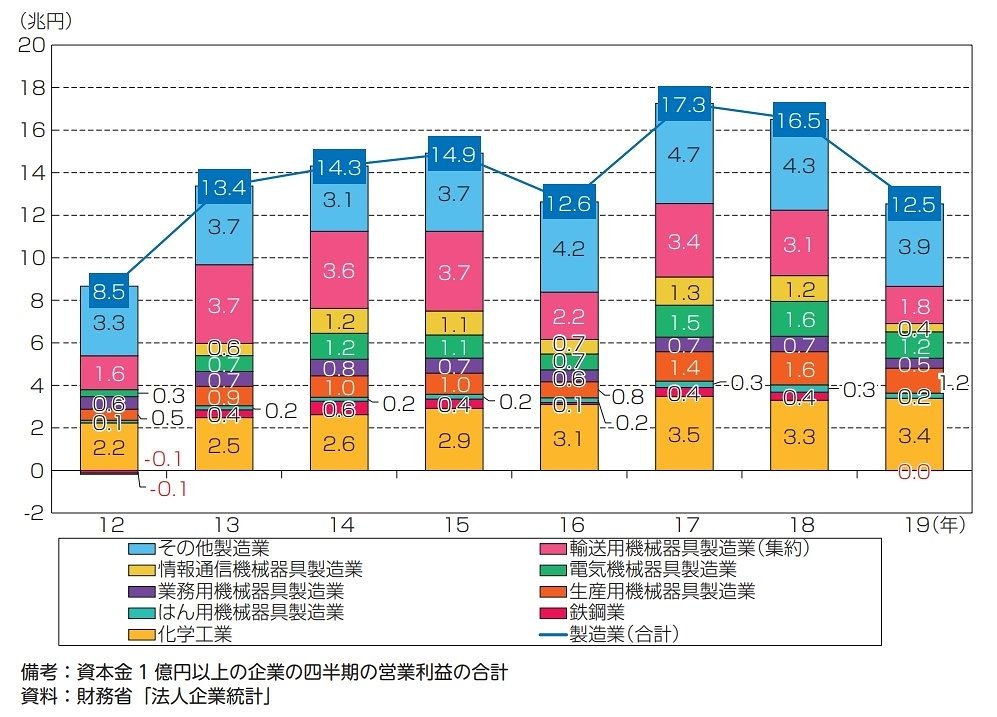

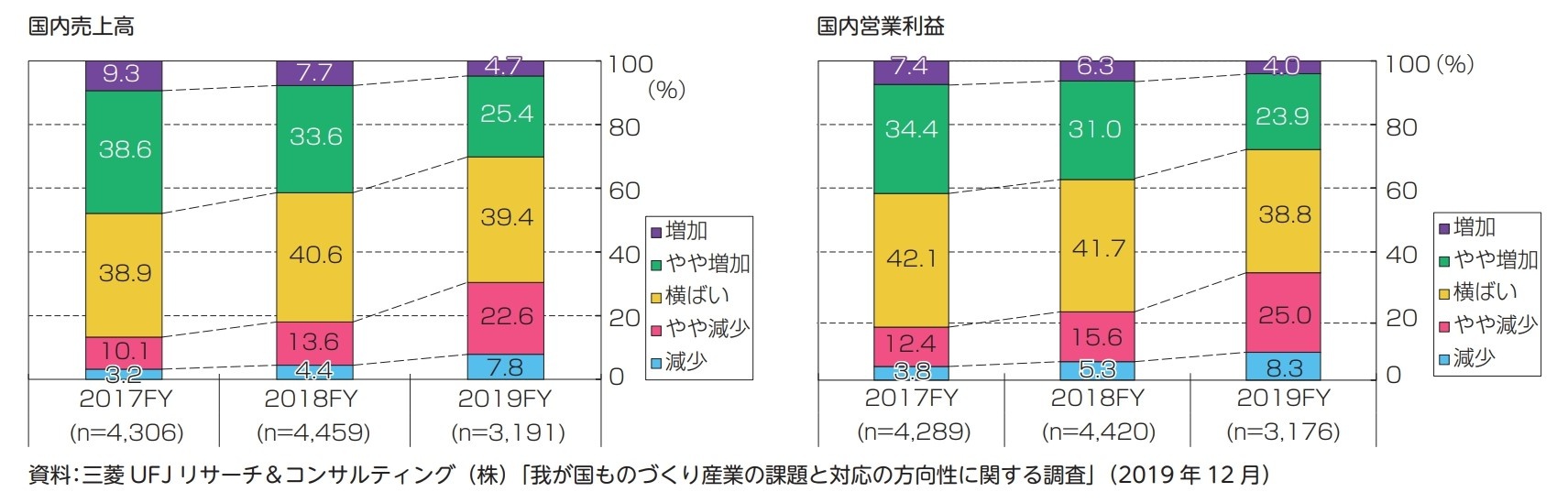

米中貿易摩擦や天候要因、その他の不安材料の影響を受けて、日本の製造業の業績は、売上高・営業利益ともに現在の水準、今後の見通しともに縮小傾向が見られます。近年回復傾向にあった設備投資も横ばいとなり、生産設備の導入からの経過年数は長期化が進んでいます。

不確実性に対応する「ダイナミック・ケイパビリティ」

不確実な世界では、環境変化に対応するために、組織内外の経営資源を再結合・再構成する経営者や組織の能力が競争力の源泉となります。これがデビッド・J・ティース(カリフォルニア大学バークレー校ハース・ビジネススクール教授)によって提唱された「ダイナミック・ケイパビリティ(企業変革力)」です。この理論によると、ダイナミック・ケイパビリティに必要なのは、(1)脅威や危機を感知する能力(センシング)、(2)機会を捉え、既存の資産・知識・技術を再構成して競争力を獲得する能力(シージング)、(3)競争力を持続的なものにするために、組織全体を刷新し変容する能力(トランスフォーミング)の3つの能力だとされています。これらを高めるためにはデジタル化が有効といいます。

不確実性の高い時代の製造業の戦略においては、マスカスタマイゼーションなどにより、顧客の特殊かつ少量のニーズの機会を逃さず捕捉することが大事になります。これには、高いダイナミック・ケイパビリティ、そしてデジタル化が不可欠です。

このダイナミック・ケイパビリティに対して、安定した状態に対応する能力が「オーディナリー・ケイパビリティ(通常能力)」です。オーディナリー・ケイパビリティとは、与えられた経営資源をより効率的に利用して、利益を最大化しようとする能力のことです。

日本の製造業のDXにおける課題

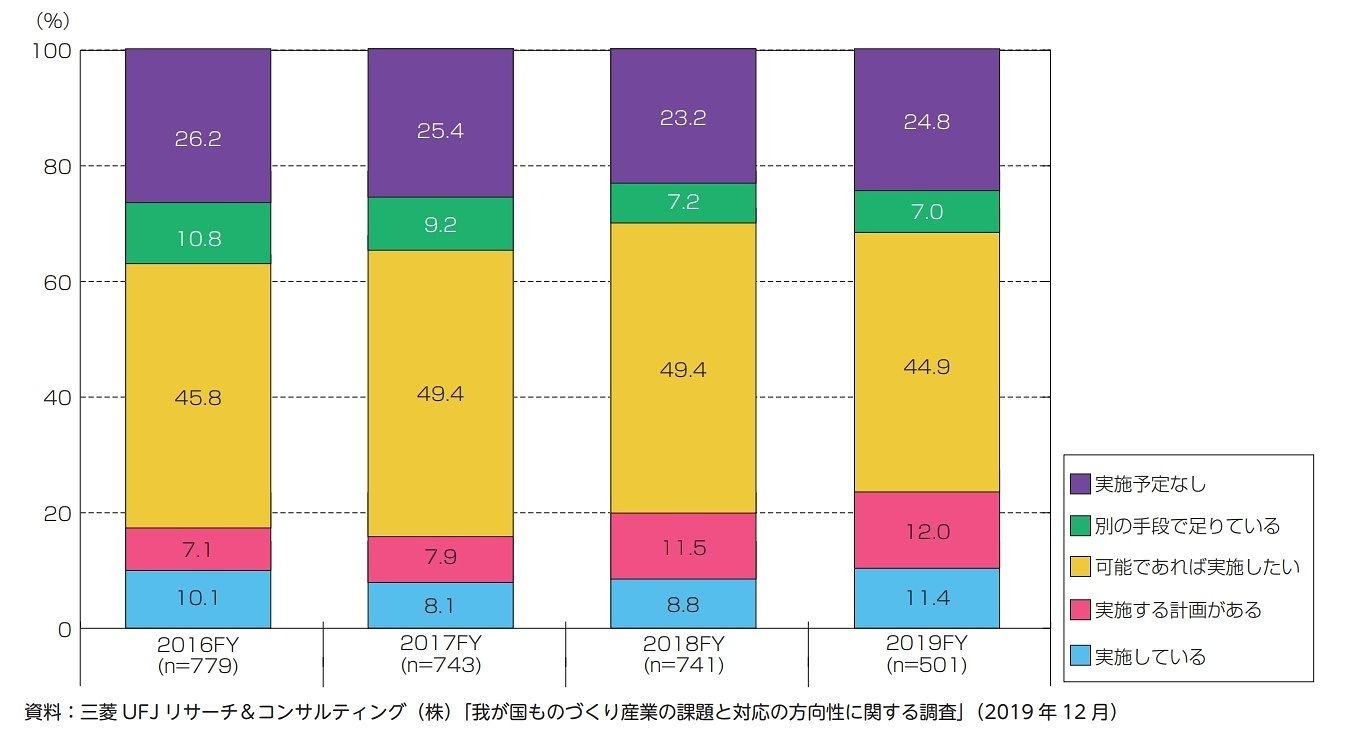

日本の製造業は、オーディナリー・ケイパビリティは非常に高いと思われますが、ダイナミック・ケイパビリティを高めるデジタル化への取り組みが停滞しています。本白書によれば、生産プロセスに関する設備の稼働状況などのデータ収集を行っている企業の割合は、2019年度は51.0%となっており、2018 年度調査時より7%減少しています。

また、センサーやIT を活用して個別工程、製造工程全般、人員のそれぞれの稼働状況の「見える化」によるプロセス改善などに取り組んでいる企業や、海外工場において国内工場と同じかそれ以上の生産プロセスにかかるデータなどの収集・活用を実施している企業の割合には、大きな変化は見られません。

2019年版ものづくり白書では、顧客目線でのビジネス展開も課題として挙げられていましたが、今回の白書ではデータ連携が進んでいないことが明らかとなっています。複数部門間での情報・データ共有について、販売後の製品の動向や顧客の声を設計開発や生産改善への活用を「実施している」と回答した企業は、2017 年度の15.8%から2019年度は8.4%へと大きく減少しています。

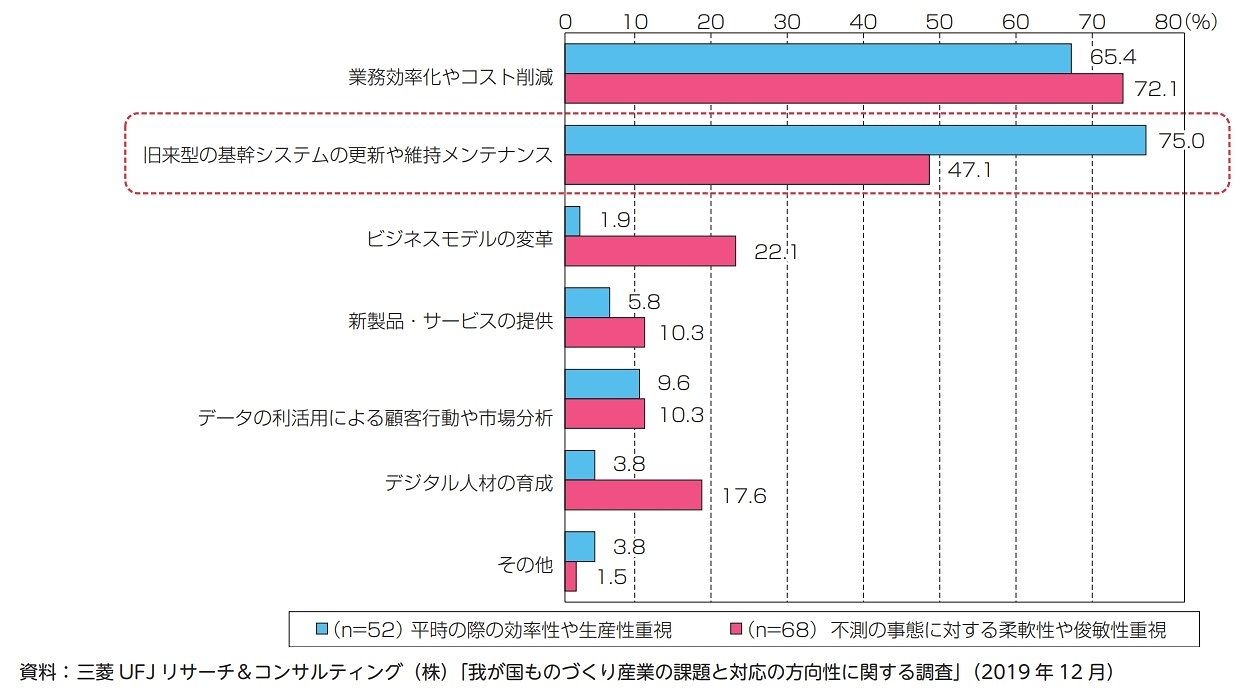

さらに、企業のIT投資の目的を見てみると、平時の際の効率性や生産性を重視する企業は旧来の基幹システム更新や保守を目的としたIT投資を重視する傾向があり、不測の事態に対する柔軟性を重視する企業はビジネスモデル変革や人材育成を重視していることが分かります。

こうした調査結果を踏まえると、日本の大企業には平時の際の効率性や生産性を重視する企業が多く、新型コロナの感染拡大をはじめとする不確実性の高まりも相まって、今後の投資についても停滞することが懸念されています。

2018年に経済産業省の『DXレポート ~ITシステム「2025年の崖」克服とDXの本格的な展開~』において、「レガシーシステム」が残存した場合、IT 人材の引退やサポート終了などのリスクの高まりに伴う経済損失は、年間で最大12 兆円に上る可能性があると指摘されました。

このレガシーシステムは、製造業のダイナミック・ケイパビリティとも関係しています。レガシーシステムは、大量のデータの活用を困難にしたり、ITシステムの維持・運営費が重くのしかかるといった理由により、ダイナミック・ケイパビリティを制約するからです。

IT投資の目的に関する調査結果を見ると、オーディナリー・ケイパビリティ重視の企業は「旧来型の基幹システムの更新や維持メンテナンス」が75.0%を占めており、ダイナミック・ケイパビリティ重視の企業の47.1%に比べて圧倒的に高いことが分かります。ダイナミック・ケイパビリティを重視する企業ほど、レガシーシステムの維持・運営費を圧縮し、新たな価値創造に向けた取り組みによって多くのIT 予算を振り向けているものと考えられます。

エンジニアリングチェーンは日本の製造業のアキレス腱

本白書では、エンジニアリングチェーンの重要性が改めて強調されています。日本の製造業の強みは、製造現場の熟練技能(匠の技)にあるとされてきました。しかし、2019 年版ものづくり白書でも指摘されているように、匠の技を支えてきた人材の高齢化などにより、製造技能の継承が問題となるなど、現場の熟練技能に依存することの限界が見えつつあります。

さらに、近年の不確実性の高まりや製品の複雑化により、設計部門への負荷が著しく増大しており、日本の製造業は、設計力を強化する必要に迫られていることが伺えます。

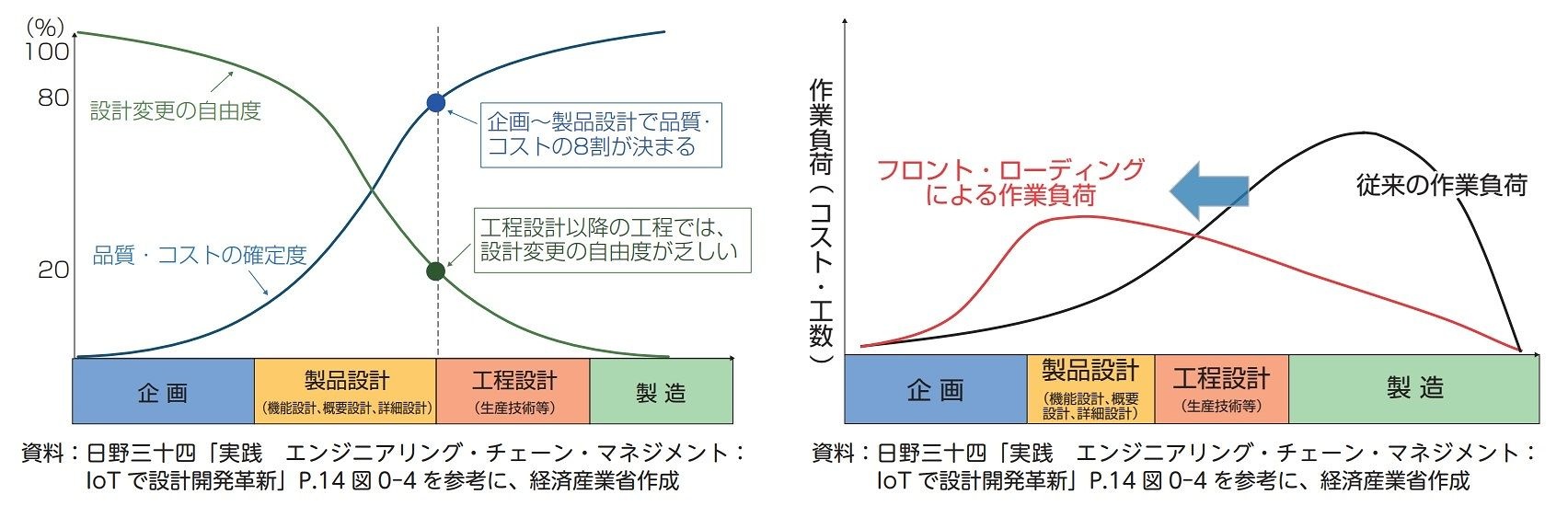

一般に、製品の品質とコストの8割程度は設計段階で決まると言われており、開発の初期段階に資源をできるだけ集中的に投入し、問題点の早期発見、品質向上、後工程での手戻りによるムダを少なくすることが重要になります。

(右)フロントローディングによる作業負荷の軽減

この設計力を高める上では、部門間や企業間を横断するエンジニアリングチェーンの連携や、設計・製造・解析の各データを同期させて一体的に検討する「バーチャル・エンジニアリング」などによるデジタル技術の活用が大きな力を発揮します。

たとえば1990年代半ば以降、製造業の設計現場では3D-CADの導入が進められてきました。

2000年代以降になると、CADで作成された形状データを用いてコンピューター上でNC工作機械の加工プログラムを作成するCAM(Computer Aided Manufacturing)に、コンピューター上の試作品を用いて製品の設計問題をシミュレーションするCAE(Computer Aided Engineering)が加わるようになります。さらに製品の企画、設計、製造から販売までの設計図や技術情報などを管理するPDM(Product Data Management)によって、「バーチャル・エンジニアリング」の環境が整備されていきました。

最近では、これにIoTやAI が加わり、バーチャル・エンジニアリングはさらなる進化を遂げつつあります。

このバーチャル・エンジニアリングにより、企画、設計、製造、営業、品質、認証などの各分野の専門家、さらにはサプライヤーや顧客までも含めて、3D図面を用いて同期的・一体的に製品開発に参加することができる協業の場が実現します。

また、バーチャル・エンジニアリングを用いることで、構想設計の段階で、検証も含めた詳細設計までが可能になり、リアルな試作の前に全ての仕様を決めることができるようになります。その結果、製品開発のリードタイムは、大幅に短縮することとなります。

バーチャル・エンジニアリングは、エンジニアリングチェーンにおけるビジネスチャンスを捉え、既存の組織内外の資産・知識・技術を再構成して競争力を獲得する「捕捉」の能力を著しく向上させ、開発リードタイムを極限まで短縮化することで、ダイナミック・ケイパビリティを高めることにもつながります。

一方、日本の製造業の設計力は、あまり向上していません。3D-CAD による設計が十分に進んでおらず、協力企業への設計指示を図面で行っている企業が過半を占めている実態が、本白書の調査で明らかとなっています。

この理由として、主な設計手法が2Dであること、調達部門が見積もりのために図面を必要とすること、発注内容と現物を照合する現品表を兼ねていることなどが挙げられています。本白書では、これらの環境を変えていく必要があると説いています。

不確実性の時代において、設計のデジタル化が遅れていることは、日本の製造業のアキレス腱(けん)となりかねません。デジタル化による設計力、エンジニアリングチェーンの重点強化は、2017年3月に経済産業省が提唱した、日本の産業が目指すべき姿、コンセプトである「Connected Industries政策」を今後推進する上での重要な課題です。

【次ページ】製造現場における5Gなどの無線技術の活用

関連コンテンツ

関連コンテンツ

PR

PR

PR