- 会員限定

- 2024/06/04 掲載

【欧州取材】デジタルプロダクトパスポート(DPP)の攻略法は? 最新動向まとめて解説

連載:第4次産業革命のビジネス実務論

スマートファクトリー、生産性向上を実現する方法

2024年のハノーバーメッセの中でも、重要テーマとして強調されていたのが「スマートファクトリー」です。世界的な少子高齢化に向けた動きの中で、生産年齢人口は減少傾向にあり、工場における作業の自動化は急務となっていますが、同時に自動化を進める中で、「人材育成にかける時間を短縮する方法」や「人でなければできない仕事に転換していく方法」などが課題となっています。会場では、これらを解決に導く展示が数多く見られました。ここからは、こうした課題を解決に導くための各企業の展示を紹介していきます。

展示企業(1):EPLANグループ

電気回路設計および電気工学用のCADソフトウェアの世界的メーカーであるドイツのEPLANは、グループ企業であるRittal、CIDEON、German Edge Cloudと共同展示を行っていました。EPLANは制御盤の設計から製造までを一貫してデジタルで支援できる仕組みづくりを訴求しており、人は人でなければできない仕事に特化していくためのソリューションをRittalなどのグループ会社とともに紹介しています。

たとえば、デジタルツイン連携によってロボットに配線作業をさせる取り組みがあります。これは、同社のソリューションである「EPLAN Cloud」上に作られたデジタルツインからの指示を受け、ロボットが配線作業を行う仕組みです。ケーブルの取り付け作業などについては、作業を差し込み作業に限定することで、ロボットが一品物に自動的に対応できるようにしていました。また、作業時にどのワイヤーを用いるかについては、クラウド上で管理しているBOMを参照する仕組みになっているようです。

さらに、グループ会社が提供する加工機と連動し、デジタルツインとその指示に基づく、穴あけ、折り曲げ作業を自動で実行したり、ワイヤーを自動切断したりしてくれます。また、先の被覆を剥がして空気で送出する仕組みなどを組合せた、制御盤デジタル配線指示「EPLAN Smart Wiring」と呼ばれるソリューションも提供しています。

このように、同社はデジタル領域からの作業指示により、人の介在を減らし、自動化を進め、非熟練者でも効率的に、安定した品質の制御盤の製造を行うことができる仕組み作りを推進しています。

展示企業(2):ダッソー・システムズ

フランスのダッソー・システムズ(Dassault Systèms)は、競争の激化、スキルや労働力の不足、そして顧客の期待の変化が高まる時代において、生産設備の近代化の必要性はかつてないほど高まっており、その対応を進めるためには、製品の変化に合わせたフレキシブル生産ラインを早く安く高品質に立ち上げることが重要であると考えています。また、この急速に進化するビジネス環境で優位に立つためには、企業はバーチャルツインを製造プロセスに継続的に統合することに優先して取り組まなければならないとしています。こうした認識の下、同社は、パートナー企業であるオムロンとの共同ブースを出していました。そこでは、同社が提供する「3DEXPERIENCEプラットフォーム」(モノづくりにおける設計、製造、サービス、マーケティングなどすべての工程で役立ち、各工程間の連携を支援するソリューション)の上で、搬送装置やロボットの活用を伴う作業を含め、モノづくりのあらゆる作業工程の流れをバーチャルツイン上に再現しながら、製造業DXのメリットを訴求していました。

同社では、製造業において、シームレスにエンジニアリングチェーンをつなぎ、顧客経験価値を高めていくことを重要視しており、そのためには、バーチャルツインを用い、サイバー(デジタル空間)のモデルを使った未来のシミュレーションまで実践することが重要であるとしています。

展示企業(3):マイクロソフト×エヌビディア

新型コロナを皮切りに、世界的に業務のリモート化ニーズが高まっています。少子高齢化による高度専門技術者の減少も相まって、そのニーズは現在も高まり続けています。こうした中で、数年前から脚光を浴びているのが、離れた場所にいる技術者の共同作業を実現する技術「インダストリアル・メタバース」です。本年もマイクロソフト、シーメンスなどの企業がこのインダストリアル・メタバースの展示を行っていました。特にユニークだったのがマイクロソフトです。従来からデジタル空間上で行われたシミュレーション結果をフィジカル(リアル)へのフィードバックする方法については課題があるとされていましたが、マイクロソフトはこれを技術的に解決する展示を行っていました。

また、マイクロソフトは、自社サービスに加えて「NVIDIA Omniverse」など、他社ソリューションとの組み合わせで「デジタルツイン+インダストリアル・メタバース」を構成する方法についての展示をしていましたが、それらを通じて、今後、製造業においては「デジタル空間上のシミュレーション結果をフィジカルに戻す仕組み」が重要になっていくことを訴求していました。

この仕組みを実現する上で重要になるものとして「データストラクチャー」を挙げていました。たとえば、マイクロソフトが提供する統合IoTソリューション「Azure IoT Operations」を用いて、コンテナベースで連携する(例:ロボットコンテナにデータセットがついてくる)ことで、「Azure Arc」(マルチクラウド、オンプレミスの管理プラットフォーム)によるデータマネジメントが可能になるとしていました。

データレイクにはオブジェクトごとにデータが入って来ることになるのですが、中でこれらのデータを組み合わせることでマネジメントが可能になり、OTトランザクションデータが組み合わされれば、モデリングが可能になり、OEE(総合設備効率)管理などに活用できるようになります。

この役割を、「Manufacturing Data Service(MDS)」が担うとしています。MDSはAzure Fabricの上でISA95(企業と制御システムの統合を意味する国際的な基準)のオントロジーモデルを構成でき、OTデータについてはOT側の主要パートナーと連携し管理していくとしています。

また、工場における独自の生成AI構築を促進するため、「Copilot Template for Factory Operations」を提供するとしています。これにより、Teamsなどのマイクロソフトのサービスのみならず、各種パートナーソリューション、顧客企業独自の工場アプリケーションへの生成AI適用を促進することが可能になるとしています。

展示企業(4):SAP

SAPは、人は人にしかできない仕事に特化することで生産性を高めることが必要であるとしています。この手段の1つとして、ロボットのサポートを受けながら人の仕事を効率化していくことが考えられます。ロボットと人との協調のショーケースでSAPが提案していた方法は、上位システムからの指示に基づいて、ロボットが部品を選定し、後続のネジ締めを人が行うという役割分担です。

また、このSAPのロボットには、AIを活用した品質検査により人の作業ミスに対して警告を行うような仕組みも搭載されており、作業ミスを減らすことも可能になるとしています。

そのほか、人の作業の際には、人はトルク測定付きのドライバーでネジ締めを行うことで、トルクが自動測定され、トレーサビリティが確保される、という流れが実演されており、トレーサビリティの確保に人の入力を介在させない仕組みづくりが重要であることが強調されていました。

カーボンニュートラル、DPP対応などを実現する方法

ここからは、欧州グリーンディールを支える、カーボンニュートラル、サーキュラーエコノミーやデジタルプロダクトパスポート(DPP)、バッテリーパスポートの法制化の対応を支える取り組みを取り上げます。DPP実現においては、製品生産工程における生産情報のトレーサビリティ(追跡可能性)の確保が課題となっていますが、会場では各企業の展示とともに「トレーサビリティ(追跡可能性)の確保を意識することなく、トレーサビリティが“自動取得されること”の必要性」が訴えられていました。

また、トレーサビリティの確保においては、エンジニアリングチェーンを一貫して唯一のデジタルツイン(3Dモデル)で支えること、3Dの設計情報を出荷物の情物一致が確保されていることの重要性があらためて強調されていました。

展示企業(4):SAP

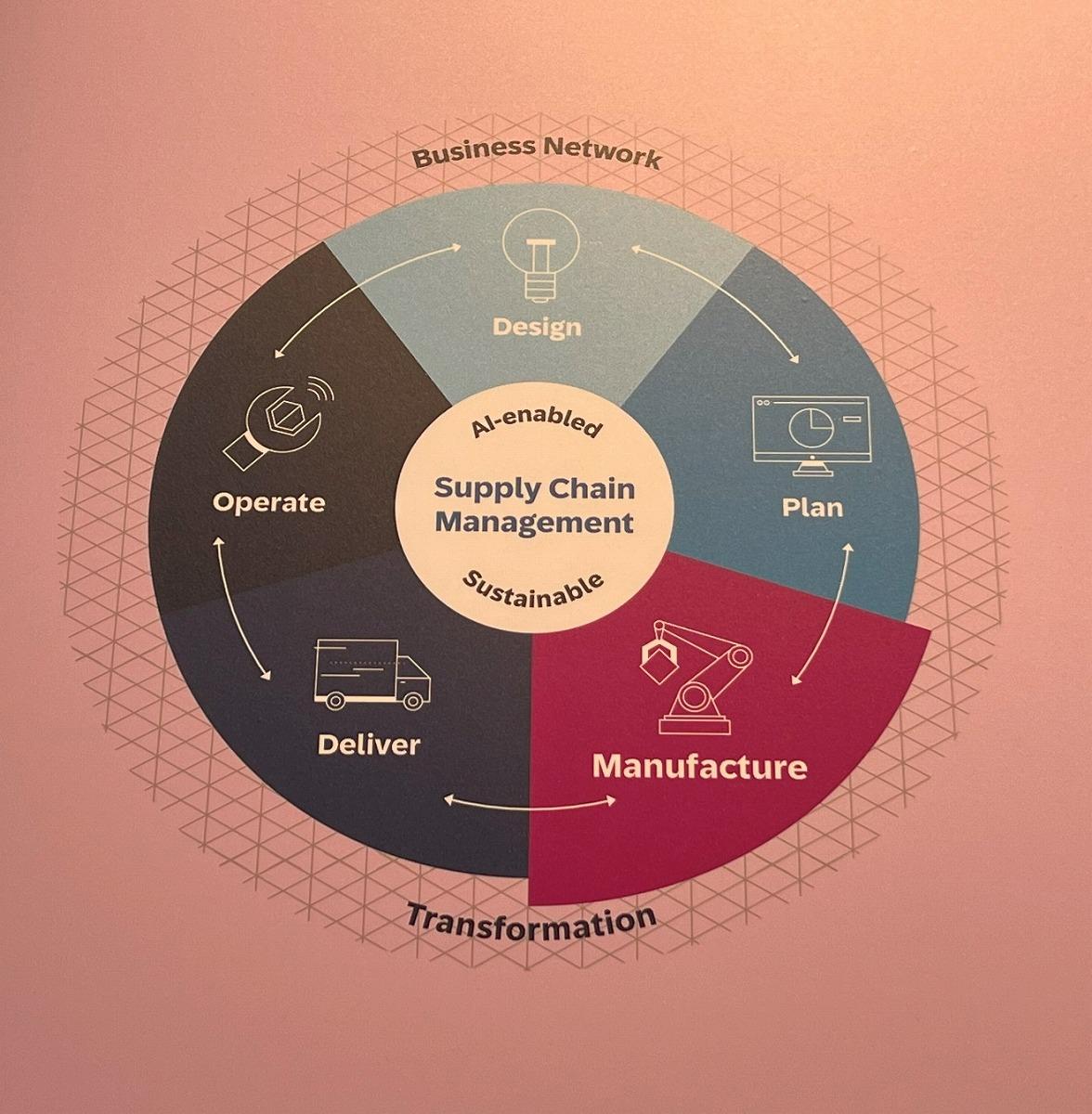

SAPは「Bring Out Manufacturing Excellence」というテーマのもと、SAPのサプライチェーン支援のコンセプトを体現するための展示を展開しており、その中で、サーキュラーエコノミーの取り組みの重要性も訴求しています。サステナブルなサプライチェーンの実現においては、Design、Plan、Manufacture、Deliver、Operateのすべてのプロセスをサポートすることが必要だとしています。

デジタルツインエコシステムのショーケースにおいては、バッテリー規制対応のために、バッテリーパスポート情報に関して企業を超えて連携し、データ交換を容易にするための取り組みを展示しています。

このショーケースではEUバッテリー規則に従い、二次元バーコードを読むことでトレーサビリティ情報やカーボンフットプリント情報、デジタルツイン情報や、1つひとつの構成情報が参照できるようになっています。こういった情報を活用することで、メンテナンス要員のアサインなど後続プロセスへの連携も可能となると考えられます。

SAPとしては、デジタルツインは企業のアセット、製品、プロセスをデジタル世界で包括的に表現したものであるとしており、これによりユーザーは、顧客、パートナー、サプライヤーなどからもたらされるデータを統合することができるとしています。

アセット管理シェル(AAS)が、このデータを企業間のプロセスで交換し、オープンな業界標準に合わせるための基盤を形成する重要な役割を果たすとしており、アセットの情報をサイバー空間で表現し、関連するすべてのアセット間で必要な情報を連携するための役割を担うとしています。

また、オーダーや作業ステーションの場所指示などに基づいて、部品ピッキングや組み立てを行うショーケースにおいては、AGVメーカーがバラバラでも通信規格が同じであれば連携動作可能であることを訴求するとともに、サーキュラーエコノミーを想定し、組立オーダーと分解オーダーが混在する可能性を想定したオーダー構成が組まれていました。

【次ページ】展示企業(5):PHOENIX CONTACT

関連コンテンツ

関連コンテンツ

PR

PR

PR