- 会員限定

- 2018/10/24 掲載

マツダエースが協働ロボットで食品製造業に参入、その理由は「一番困っていたから」

ハードウェアスタートアップ事業は難しい

2018年10月、協働ロボット業界の象徴的存在の一つであるRethink Robotics(リシンク・ロボティクス)が事業を停止すると海外メディアから報じられた。同社は著名なロボット研究者であるロドニー・ブルックス氏が2008年に創業した会社で、「Baxter」と「Sawyer」というロボットを展開していた。日本では住友重機械工業を通じて販売されていた。協働ロボットの雄と見なされていた同社がこうなってしまった理由としては、これまでに1億4500万ドルの資金を調達していたこと(つまり売却には最低でもそれ以上の値付けが必要になる)ことと、リシンクのロボット自体がライバルのユニバーサルロボット社のURシリーズに負けていたという2点を挙げる人が多い。

それにしても同社の買い手がつかなかったことは意外に感じられる。ちなみにユニバーサルロボット社は2005年に設立された後、2015年にTeradyneによって2億8500万ドルで買収されている。何にしても、ハードウェア・スタートアップの事業展開の進め方の難しさを業界内に知らしめる結果となった。

最短2時間で人の作業が自動化できるロボットシステム

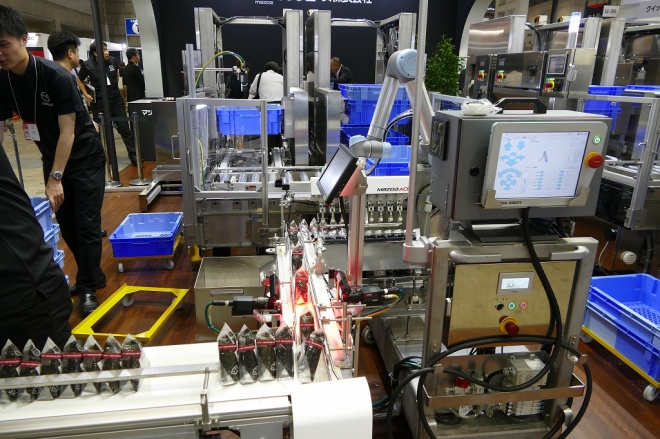

では協働ロボットの市場は暗いのかというと、決してそんなふうには思われない。まだまだ需要は大きく、しかも潜在需要に至ってはほとんど未開拓という見方が一般的だ。9月末に(一財)食品産業センター、(公社)日本食品衛生協会が主催して行われた食品工場における設備改善・業務効率化を提案する専門展示会「フードファクトリー2018」でもロボット活用は注目を集めていた。特に筆者の印象に残ったのは、マツダエースのブースだった。マツダエースは、自動車のマツダの子会社である。同社はマツダのクルマの開発製造販売などを支えることを目的として、生産設備などの面からマツダを支える事業を行ってきた。そこで培ってきた生産設備ならびに付帯装置の設計・製作技術を使って、異業種にも参入を始めている。「食品製造は自動車の生産技術を活用しやすい業界」だという。

前年2017年の「フードファクトリー」と、2018年6月に行われた「FOOMA JAPAN 2018(国際食品工業展)」に出展されていたシステムの改良版である。顧客からは箱搬送装置まで作ってくれたら「すぐに入れる」と言われていたそうで、早速導入が決まったとのことだった。

「整列ユニット」のロボットアームは各社協働ロボットに対応する。今回は、ユニバーサルロボットのアーム「UR10」と、三菱電機が開発中の協働ロボットを用いていた。それぞれの機器は単体でも動作するので、システムとしてまとめて導入することも可能だし、顧客の工場に合わせて、各ユニットだけを導入することもできる。それぞれの機器にレーザー測域センサーなどを用いた安全対策も施されている。

1時間あたり3600個の生産に対応することができ、使用ロボットにもよるが、ほとんどの機器は単相AC100Vで動作するので、電源工事がいらず、普通のコンセントに挿すだけで使える。これによって、リードタイムは最短でなんと2時間。実際に2時間で設置して直ちに動作させることができたという。

食品業界に参入した理由は「一番困っていたから」

プラントテクノロジー事業部

副事業部長 兼 開発部 担当部長

古本仁之氏

マツダエース プラントテクノロジー事業部 副事業部長 兼 開発部 担当部長の古本仁之氏に話を伺った。古本氏は「おにぎりやパンの生産は自動機がやっていて、包装も自動化されている。でも工程をさかのぼっていくと、ここが人手だった。人が箱に詰めて、台車で運んでいたんです。それで箱詰めを自動化して、間をつなげました」と語る。

もともとマツダエースでは「仕分け支援システム」を自動車業界用に開発し、販売していた。だがそれはあくまで支援システムで、モノ自体を動かすものではなかった。だが海外での人件費が上がり始めた2009年ごろから将来的な生産工場全体の自動化を見据えて、実際にモノを動かすことを含めた生産ラインの自動化に取り組もうと考え、さまざまな検討を行っていたという。

自動車生産ラインへの導入を検討して、協働ロボット自体の自社開発も検討したそうだ。だがユニバーサルロボットが登場したことで自前での開発は諦め、2015年ごろからは応用先の業界も衣料品や日用品、化粧品など他業界へ広げてマーケットリサーチを行った。

2016年ごろから食品製造現場を最終的な参入ターゲットとして見定めた理由の決め手はと伺うと「一番困っていたからです」とのことだった。

「今作業している人に辞められると次がいない。じゃあどうするのか。課長さんや部長さんが仕事していたりするんです。なんとか自動化しないと食品の生産ができなくなると思いました」(古本氏)

食品工場の自動化といっても、大規模工場から中規模、小規模までさまざまだ。大手食品メーカーならば新規の工場を建てて大規模な自動化を進めることができる。では中小はどうするのか。マツダエースのシステムは「小さい工場の改造」を想定したものだ。

「私どもはこれまでにも小さい工場の小さい生産ラインを自動化するということを取り組んできました。既存ラインの自動化です。新しい自動化を建てようとしているわけじゃないんです」(古本氏)

だから協働ロボットなのだ。「小さい工場は、狭いところで自動化していかないといけないんです。これ(今回出展のシステム)でも『大きい』と言われるくらいですから」(古本氏)。

現場の狭さもさることながら、実際に手を動かして働いているパートの女性に対して圧迫感を与えないよう、力も弱く接触すると停止することなどを最初によく説明しているという。

【次ページ】協働ロボットのユーザー評価基準は、単なる「効率」だけではない

関連コンテンツ

PR

PR

PR