- 会員限定

- 2024/02/28 掲載

製造現場視点の「計測と制御」オムロンら提案、AI時代の人と機械の協調生産ライン

搬送を最適化、市場拡大中の「リニア搬送システム」

日本電機工業会(JEMA)、日本電気制御機器工業会(NECA)、日本電気計測器工業会(JEMIMA)共催によるオートメーションと計測の先端総合技術展「IIFES 2024」が、2024年1月31日-2月2日の会期で東京ビッグサイトにて行われた。今回の「IIFES 2024」で目立ったのは「リニア搬送システム」だ。「リニア搬送システム」とは電磁石を使って磁石が内蔵された可動子(キャリア)を動かしてワーク(加工対象)を運べる搬送システムで、個々のキャリアを独立して高速・高精度に位置制御できる。

可動部が少ないため塵発生が少なく、作業台を使わずに加工作業を行えるようにしてタクトタイムを削減すると同時に装置全体のフットプリントを削減したり、複数のモジュールを組み合わせて経路を工夫することで、何かあって途中でワークが滞留するようなことがあっても別系統は問題なく動かすといったことが可能になる。

「IIFES 2024」では、2023年末に行われた「国際ロボット展」に続いて開発中の曲線型のリニアトラックシステムを参考出展で紹介した三菱電機のほか、非接触給電やデータ通信などの技術と合わせて平面上のタイル浮遊型の搬送システムをドイツのベッコフオートメーション「Xplanar」、スイスABBが2017年に買収したオーストリアのB&R「ACOPOS 6D」などが出展されていた。

なおB&Rの搬送システムは、本連載では豊橋の物流倉庫を紹介した花王が採用しており、加飾成形技術を使ったパーソナライズ化製品製造に用いている。ブースでもこの事例が紹介されていた。B&Rの担当者によれば「加速度が違う」とのことだった。

リニア搬送システムは医薬品や食品など軽いものだけではなく、重量物も搬送可能で、自動車関連でも使われている。フランスのシュナイダーエレクトリックや米国のロックウェルオートメーションのMagneMotionなど、海外製が知られているリニア搬送システムは市場自体がまだまだ拡大中で、今後は日本国内各社からも、それぞれの他機器の制御装置やロボットと連携しやすい装置、また、これまでにない新たな活用方法が出てくるものと思われる。

ベッコフではXPlanarの使い方を提案するアイデアソンも開催され、その成果発表会もIIFESの中で行われた。成果発表会については他媒体でレポートしたので、興味がある方はご覧いただきたい。今後、注目しておきたい技術の一つだ。

より深いレベルまで進む「データの見える化」とAI活用

もう1つ目立ったのは「データの見える化」だ。「何をいまさら」と思われるだろう。だが、これがまだまだ、管理されている工場の中でさえ実行できていない。しかも、自動化を進めた工場の中でも、できているわけではない。むしろ、部分的に自動化したことで、その部分をブラックボックス扱いして、見なくなってしまうこともあるという。人間ならば、何か異常があれば知らせるし、本当に効率よく回せているのかチェックする。だがロボットをはじめとした自動化機械は、自分で不具合を報告してくれるわけではない。機器の声が出るようにしないといけないのである。

さらに、データを分析したり判断する仕組みも必要だ。しかも、それらを容易にできなければやらなくなってしまうので意味がない。そのためのツールを展開していた企業もあった。

つまり、現場データのリアルタイムでの見える化、さらにその先の改善である。作業能率の把握、工程、レイアウトの見直し、不良発生の際の見直しの高速化、報告書の自動作成などを行う。それらのデータを工程や担当分野を超えてシステム共有する。そしていわゆるDXを進める。

以前から言われてきたコンセプトではあるが、現場を精緻かつリアルタイムにコンピューター内で再現できる、いわゆる「デジタルツイン」技術の成熟により、本格化した印象だ。

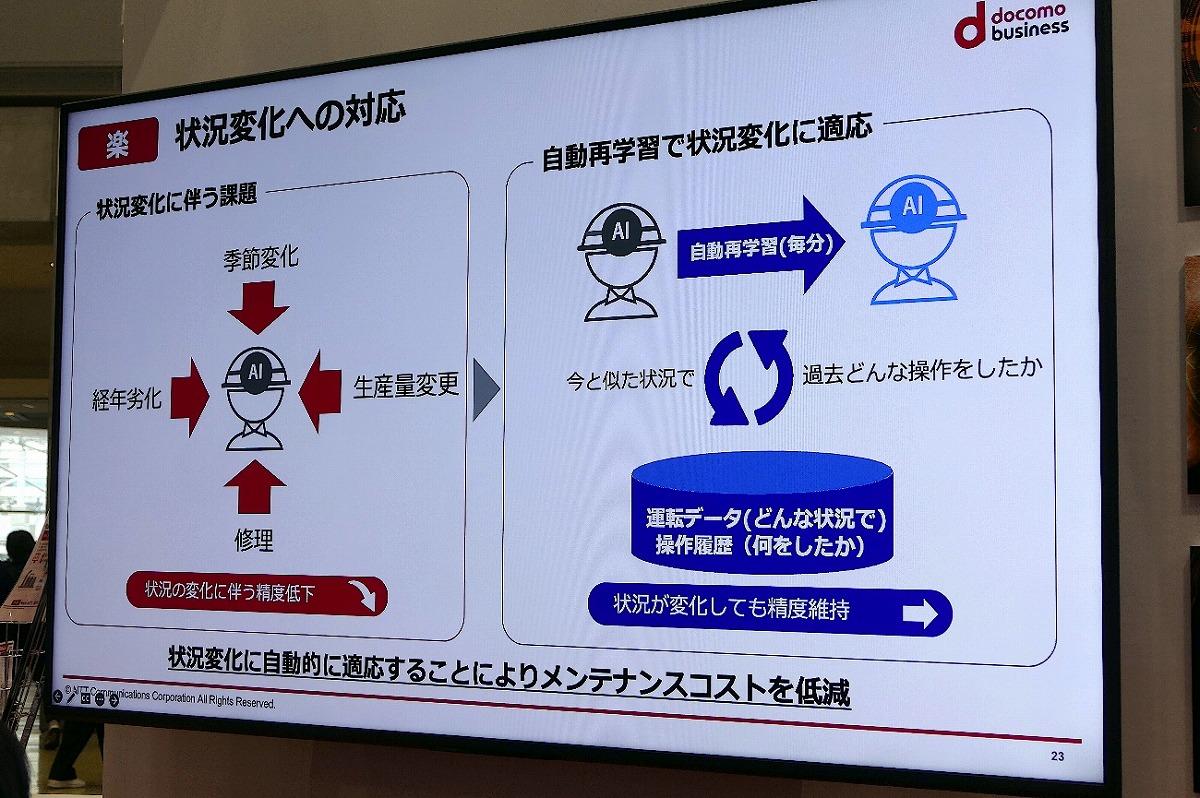

そのほかAI活用も、熟練者の操作技能をまねる模倣学習を使って、既存の制御技術では難しかった「プラントの自動運転」を実現する「AI Autopilot System」や、ドラッグ&ドロップで作れるAI開発ツール「Node AI」を使ったIoTセンサといったソリューションをNTTコミュニケーションズが提案していた。化学プラントでの導入効果も検証されており、すでに販売されている。AIの使い方も新たなフェーズに入りつつある。

【次ページ】製造業が抱えるさまざまな課題、オムロンはどうアプローチ?

関連コンテンツ

関連コンテンツ

PR

PR

PR