- 会員限定

- 2024/03/22 掲載

パナソニック コネクトの製造業ノウハウ活かすソフトウェア・デファインドな物流とは

パナソニック コネクトCEO語る、倉庫内自動化のための3要素

サプライチェーンには数多くのステークホルダーや変動因子が存在する。「それをソフトウェアの力で最適化するのがブルーヨンダーのソリューションだ。複雑なサプライチェーンをエンドトゥーエンドで最適化でき、さまざまな課題に貢献できる」とパナソニック コネクトの代表取締役執行役員 プレジデント兼CEOの樋口 泰行氏は、2024年3月8日に行われた記者会見で語った。ブルーヨンダーの顧客数は76カ国3000社を超えるという。

現場では物理的にモノを動かす必要がある。実行レイヤーまで含めたデジタル化、自動化が可能になれば、より広い意味での最適化が可能になる。だが現場では今でも人の手によるアナログ的オペレーションが多いのが現実だが、逆にいえばデジタル化による効率化の余地があるということでもある。

樋口氏は自動化のために重要なのは3要素だと述べた。1つは、倉庫内の「タスクの標準化」だ。「人がやっている作業が実際にはどのようなものなのか」ということだ。ここにはパナソニック コネクトがこれまで製造業で培ってきたIEの知見を活用する。2つ目は「ロボットによるタスクの実行」。ここにはアームロボットや自動倉庫を活用する。パナソニック コネクトの樋口氏は、ラピュタの自動倉庫ASRSについては「ピッキング作業の生産性を上げる画期的なコンセプトだ」と評価した。

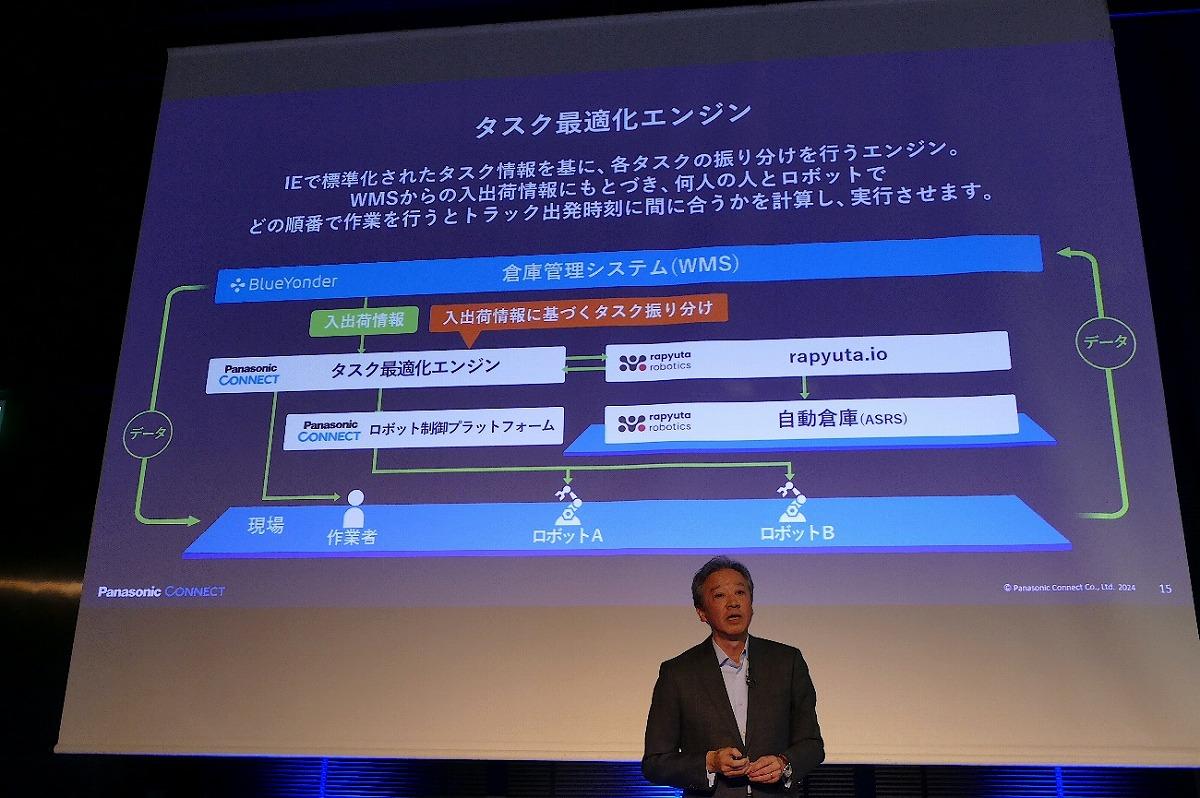

3つ目はソフトウェアによる「タスク最適化」。標準化したタスクを、人がやるべきなのか、ロボットがやるべきなのかを割り振って最適化する。そのために「タスク最適化エンジン」と「ロボット制御プラットフォーム」を新規に開発した。

倉庫内部のステータスがリアルタイムに分かるようになれば、複数倉庫に対しても最適な指示ができるようになる。将来的には倉庫間の在庫融通なども含めて、理屈上では、たとえばトラックでどの商品をどういう順番でデリバリーするべきかを最適化できる。ソフトウェア上の最適化が実行レイヤーでつながると大きな効果が出せることになる。

計画と実行で基本となる、IEを使ったタスクの標準化

倉庫内プロセスはシステムで見ると、「倉庫管理システム(WMS)」、「倉庫実行システム(WES)」、「倉庫制御システム(WCS)」という流れで管理・制御されている。このあたりは実のところ会社によって定義が少しずつ違う。たとえば安川電機グループのワイイーデジタルが提案しているWES「MMLogiStation」については、2022年に本誌バックナンバー「知能化ロボット」と「データドリブン」が倉庫と工場を変えるにて解説しているので、興味がある方は合わせてお読みいただきたい。今回パナソニックが開発した、人とロボットに仕事を割り振る「タスク最適化エンジン」は、実行管理を行うWESに属する。なお倉庫全体を管理するWMSの機能自体はブルーヨンダーが持っており、その下に位置する。さらに複数のシステムを統合制御する「ロボット制御プラットフォーム」はWCSの一部となる。

まず基本となるのは、IEを使ったタスクの標準化である。つまり、何の仕事にどのくらいの時間がかかるのかという情報だ。

「タスク最適化エンジン」は、IEを使って標準化されたタスクの情報を元に、おのおののタスクの振り分けを行う。WMSから降りてくる入出荷情報、すなわち「どういう品物を、いつ、どのくらいの量、出荷するのか」といった情報にもとづいて、何人の人とロボットを使って、どの順番で作業を行うと、トラック出発時刻に間に合うかを計算し、WCSに流して実行させる。 【次ページ】ピッキングもロボットで自動化、独自開発の2種類のハンド

関連コンテンツ

関連コンテンツ

PR

PR

PR