- 会員限定

- 2024/07/24 掲載

安川電機・Mujinのスマート工場化、「少量多品種」対応の「フレキシブル」な設備

安川電機は「変化に強いソリューション」を目指す

今、自動化設備やロボット業界の足元の状況は、あまり良くない。だが、人手不足、そして多様化する市場ニーズへの対応という大きな潮流には変化はないし、労働力確保の課題は今後ますます大きくなる。今後のトレンドが生産の安定・向上、品質の安定・向上を前提とした自動化にあることも変わりはない。安川電機は「RTJ2024」でも、基本的に「国際ロボット展」と同様の展示・講演を行っていた。スマート工場化に向けた同社のソリューションコンセプトである「i3-Mechatronics(アイキューブメカトロニクス)」を前提とし、多様化するニーズに応えるためのフレキシブルな生産、継続的な生産性・品質向上に応えるという内容だ。安川電機のいう「i3」とは、integrated、intelligent、innovative。一言でいうと、現場データを活用して制御を変えていくということである。

ものづくりを自動化するとデータ取得も自動化される。つまり何をどのように動かして、どんなものができたのかがすべて記録される。プロセスを振り返り、品質をチェックできるのだ。これについて安川電機 上席執行役員 ロボット事業部長 中国統括の岡久 学 氏は「自動化は省人化だけではなく、デジタル改革のための1つの方法でもある」と語った。

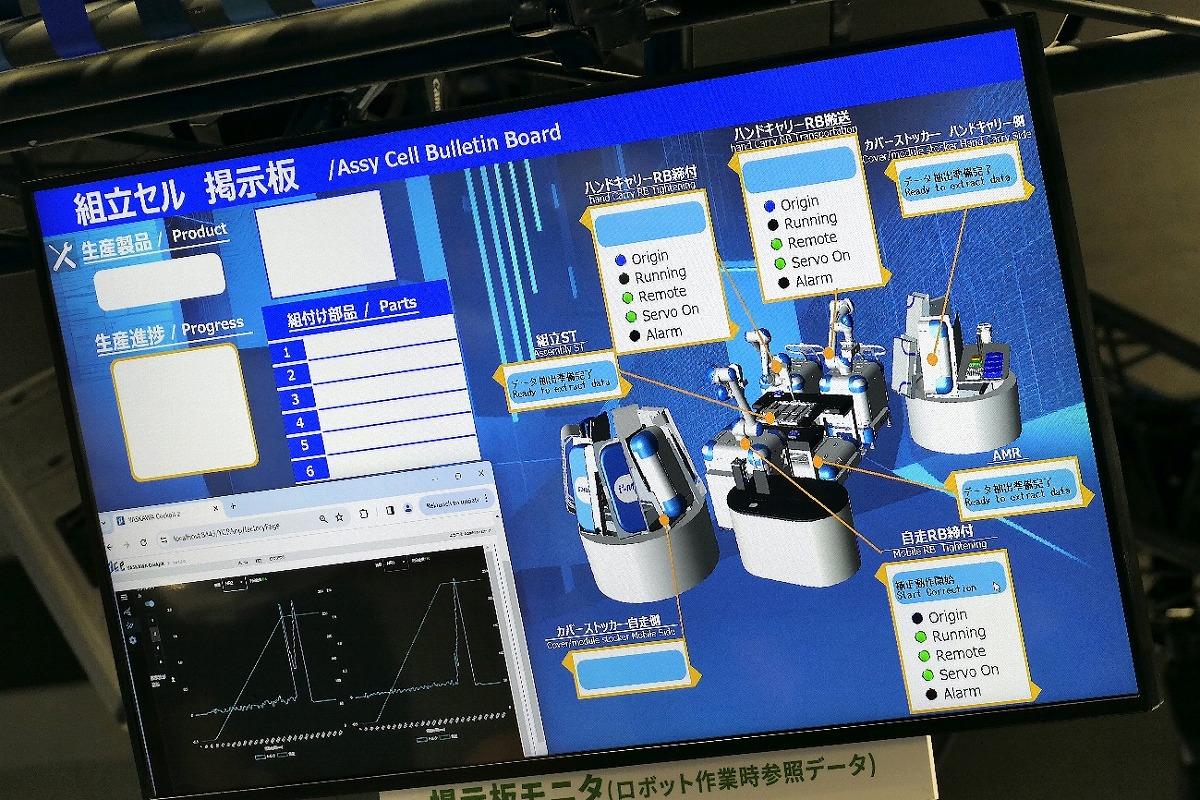

安川電機がずっとアピールしているのが自律分散セルを使ったフレキシブルな生産だ。1つひとつが独立して工程をこなす「セル」の間を、コンベアのような固定設備ではなく、AGVのような自在に動けるフレキシブルな配膳システムを使ってつなぎ、製品の流し方を状況に応じて変えていく方式だ。従来のような「ライン」をベースに製品を作るのではなく、「製品」を中心に考えて、ラインをフレキシブルに、生産品種や量の変動に対応するようにするのが自律分散制御の考え方だという。

この方式を採ることで製品によって生産手順が異なっても設備自体を変えずに対応可能となる。それぞれのプロセスのデータも全部ひもづけられている。展示でもデータを軸とした次世代ものづくりの様子が紹介されていた。

セル内の機器情報は「YRMコントローラー」に収集される。モバイルマニピュレーターをはじめとした機器は情報を参照しながら作業内容を自律的に変えて、作業がタクトタイムに収まるように作業を行うことができる。たとえば通常は「3台」のロボットを使っている作業が遅れていると、1台が別の工程からやってきて、「4台」で作業したりできるようになっている。

デジタルツインとAIで未自動化領域でのロボット活用を推進

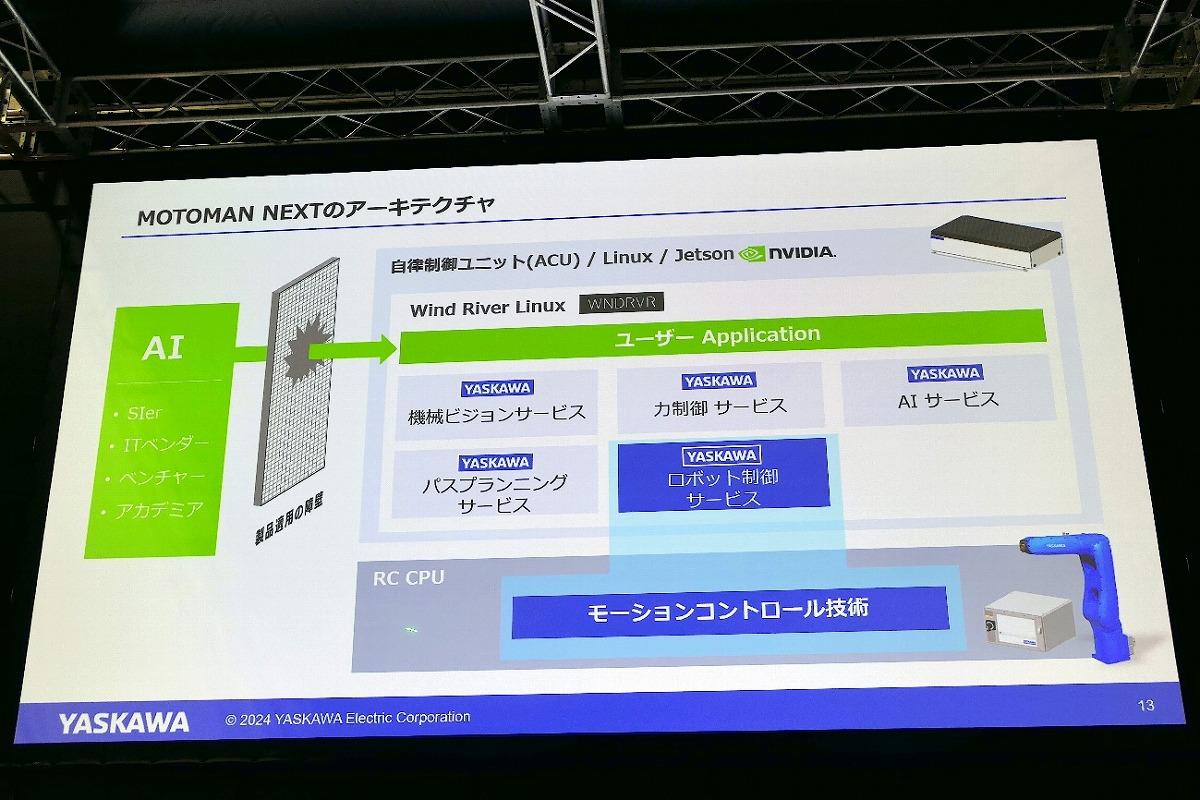

もう1つが「デジタルツイン」だ。安川電機では計画と現実のギャップを埋めるためにバーチャル上で現場を高精度に再現するセルシミュレーターを開発している。コンピューターの中で現場同等の環境で設備を作り込むことができるので、現場での立ち上げ時間を大幅に短縮可能だという。また、デジタルツインを使うことで、スモールスタートも容易となる。これらによってものづくりの改善サイクルを回し、最適化するのだ。また、今後は不確定要素が多く属人化している領域の自動化が必要になる。今までロボットを触ったことがない人たちも未自動化領域をターゲットにするためのキーテクノロジーは、AIだ。ロボットそれぞれに自律性を持たせようという取り組みが「国際ロボット展2023」で公開された次世代ロボット「MOTOMAN NEXT」である。

たとえば、1つひとつ大きさが違うものを人が自らの判断、感覚、行動能力を使って扱っている食品分野でロボットを使えるようにするためには、どうすれば良いのか。従来の製造現場では精度の高いワークを決められたシーケンスの中で精度良くロボットを動かしている。それだけではなく、そもそもバラつきを持ったワークや作業を行えるようにするという前提で考え直さなければならない。カメラを使って状況を認識して、たとえば残飯や食器の重なりの有無、置かれている場所を認識し、ロボットの軌道も自動生成して動かす。

安川電機は、NVIDIA Jetsonなどを搭載した「MOTOMAN NEXT」を使って、上述のようなデモを行っている。「基本的な部分は提供するが、それ以外の部分は自律制御ユニット(ACU)の中で作ることができるアーキテクチャになっている」という。オープンな仕様とすることで、今までロボットが使われていない未自動化領域でのロボット活用を促したい考えだ。

たとえば、ワークの種類が数百と非常に多い作業を人の熟練で行っている切断やバリ取りなどの自動化もターゲットの1つだ。作業の種類が多いと、1つひとつの作業の成功率がものすごく高くないと不良率ばかりが高くなってしまう。いったんは安川電機の中でも諦めた自動化だが、今「NEXT」を使って、バラつきを学習させているという。

また、自動倉庫からの自動出庫/入庫のためのピックアンドプレイス作業などを教えているという。いきなり複雑な作業をやらせることは無理にしても、豊富な経験を積ませれば、熟練工のような経験が必要な作業もできるアーキテクチャとなっており、岡久氏は「これができたら生産は進化する」と語った。

要するに、これからは「バラつきありき」で品質を一定にする必要があり、そのためには「何秒間に1個作る」というよりは、「1日あたり何個」という考え方へと製造業を変えていくことが、多様化する製品に対応できるものづくりとなっていくのではないかとのことだった。そのためには「現場データ」が必要であり、データ取得を可能にする手段としても自動化は進められていく。データがあればデジタルツインを回したり、AIの活用、DXで仕事を変えていくことも可能になる。そして現場は自律化し、それをマネジメントするというスタイルに経営は変わっていくのではないか。 【次ページ】Mujin、「モバイルロボット3D自動倉庫」を本邦初公開

関連コンテンツ

関連コンテンツ

PR

PR

PR