- 会員限定

- 2019/12/13 掲載

オムロンの製造業IoT、こだわりは「現場で使うAI」だ ライバルとも連携した理由

森山和道の「ロボット」基礎講座

データと5Gを使って人と機械が協調する次世代生産ライン

IIFESのオムロンブースは、工場をリアルに再現することを目指し、人と機械が協調する新しい生産ラインや、5Gによる無線化で実現する未来の製造現場、AIコントローラなどを見どころとしていた。オムロンは「i-Automation! 」という戦略コンセプトを掲げている。3つの「i」、すなわち、「制御進化(integrated)」「知能化(intelligent)」「人と機械の新しい協調(interactive)」から製造業のモノづくり現場の革新に取り組んでいる。今は作るモノ、作る人、場所が全て変化しており、この3つの組み合わせが重要になるという。

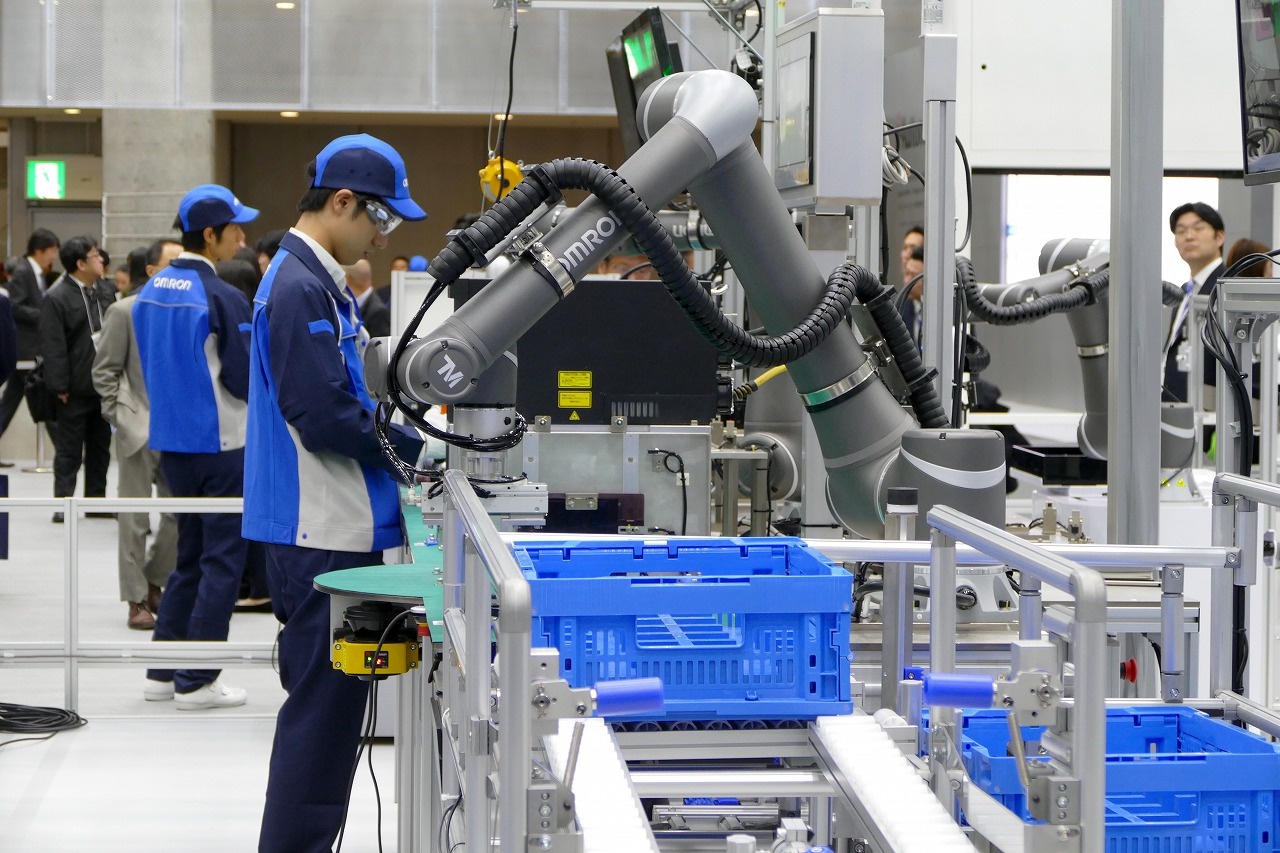

最も大きなポイントは変種変量(注1)への対応だ。ニーズは多様化している一方、人手は集まりにくくなっている。フル自動化は技術的には可能であっても、莫大(ばくだい)な投資が必要になる。そこで、人と機械をバランスよく組み合わせることが重要になるという。ブースでも、協調ロボットを中心にした生産ラインがデモ展示されていた。ロボットはセンサーを使って人との安全距離を常に見ていて、人が近くに寄ると動作速度が遅い協調モードになる。

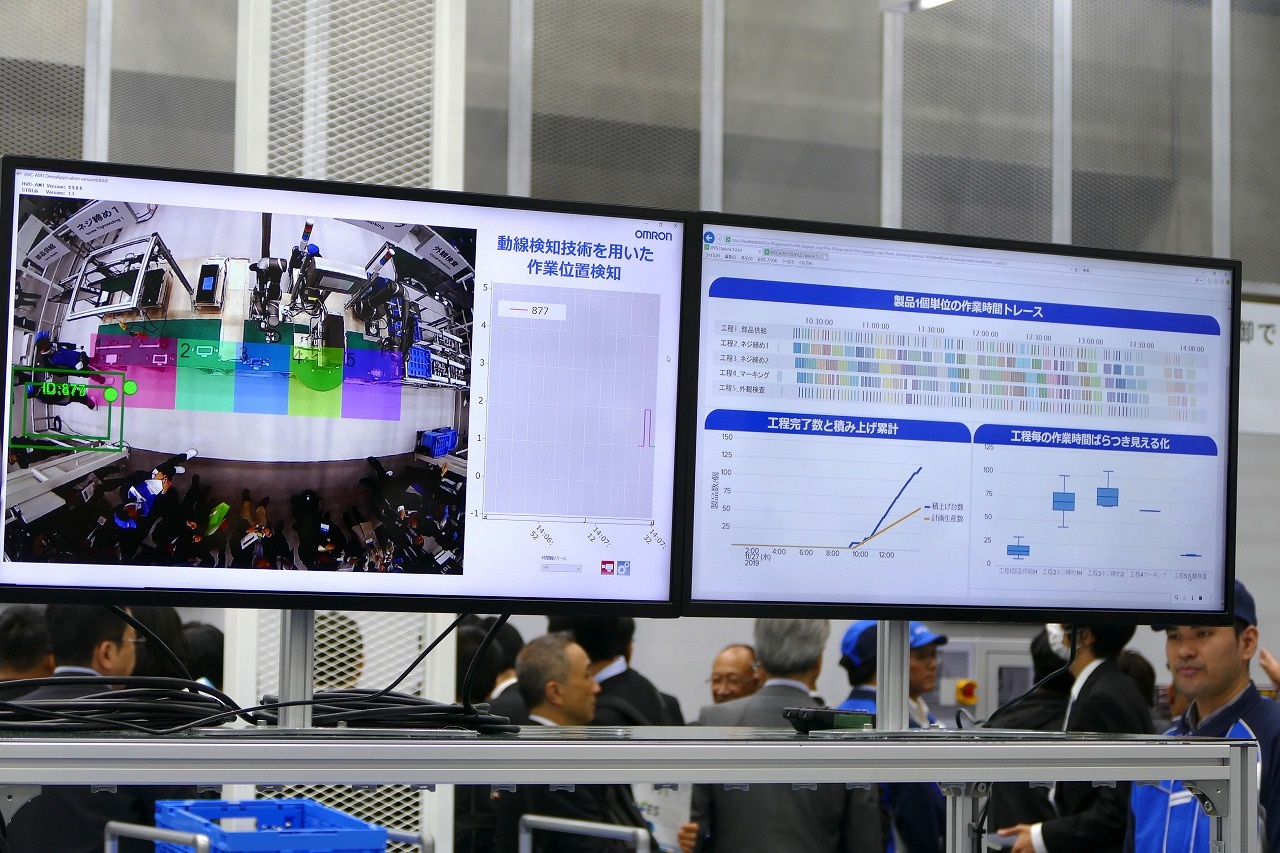

もう1つのポイントは知能化だ。変種変量になると、人は間違えやすくなる。それを防ぐために画面上に指図書を出すのはもちろん、ロボットがジャストインタイムで必要な部品を供給し、それを組み付けるという工程を考えている。ネジ締めを間違えたらその場その場でアラームが鳴る。システムが工程ごとにミスを防ぎ、人に教えるのだ。人と機械にデータをかけあわせて不良品を作らせない、人のスキルがどんどん上がっていくことを目指したラインだという。

また、ガントチャート上で人のデータと機械のデータをつなぎ合わせることもできる。誰がどこに何分いたか、工程は順調に流れているかといったことを常時監視してデータを取得し、解析する。こうすることで、工場における熟練の改善師、いわゆる「先生」がいなくても、どこを改良すればいいかわかる。オムロンの場合、同社のシステムを導入することで、改善速度を1/4に短縮できたという。作られた製品はモバイル搬送ロボットで出荷される。

フレキシブルにモノをつくり、かつ生産性も上げる──。この両者は相反するが、同時にそれを実現することを目指すラインだとオムロン担当者は説明した。

今後の工場では大量のデータが吐き出されることになる。データのハンドリングには5G(第5世代移動通信システム)活用を視野に入れている。5Gの特徴は高速・大容量、低遅延、高信頼、そして同時多数接続だ。その特性を生かすためにオムロンではすでに工場で電波検証を開始している。

0.5秒で3D認識&ピッキング、マシンテンディング、パレタイズも

このほか、小型3Dセンサーをロボットハンド部分に載せてバラ積みピッキングを行うデモも紹介された。バラ積みされた部品をピッキングするためには、3D形状画像を生成するための計測技術と、対象物の位置・姿勢を認識する3D認識技術を搭載した画像センサーが必要だ。

オムロンは独自のパターン照明を用いて1回の撮像で対象物の3次元形状画像を生成することができる技術と、高速2Dサーチ技術を3Dに拡張して対象物の位置姿勢を高速に認識するアルゴリズムを開発した。約0.5秒で物体を高速認識する。カメラ自体も小型化して500gとしたことで協働ロボットのハンド部分にも搭載可能になった。これは「ロボットメーカーではないオムロンだからこその、入力機器を組み合わせたアプリケーション」だという。

また、協調ロボットによるマシンテンディング(注2)も紹介された。ロボットが工作機へワークを供給し、自分で扉を閉めて、工作機を起動させる。操作ボタンも自分で押す。こういったロボットの使い方は近年増えているが、固定型のロボットではなく、移動して持ってこられるロボットを使うことで、ロボット自体の稼働率も上げる。ロボットは、スイッチの位置や自分の位置はカメラとマーカを使って認識して、補正することができる。人が作業していた作業を、そのまま置き換える使い方だ。

このほか、ブースではパレタイジング(注3)もデモを行った。これもやはり人とロボットの共存を示すもので、人がシートを敷いて、その上に最大可搬12kgの協働ロボットが3kg程度のワークをどんどん載せていく。やはり人が一定範囲に近づくと動作速度を落とす。柵を設置することなく人と共存できる現場で負荷が高い作業をロボットが代替しようというものだ。11月に発売されたばかりの250kgまで搬送可能なモバイルロボット「LD-250」もデモを行っていた。

熟練工のようなAI、人を超えるロボット

また、人手作業でも難しい動作をロボットで超えられることを示すデモの1つとして、ビジョンセンサと1ミリ秒周期で高速制御する多指ハンドを使って、公差10ミクロンの部品を扱う様子も参考出展された。リングとシャフトを組み合わせる作業で、クリアランスがほとんどないので、人間でもやや苦労する。それをロボットが自分で補正をかけながら、より高速・高精度に行うというものだ。しかもワークは移動していて、その座標も高速センシングする。ロボットは作業を行いながら最適手順を学習する。これはオムロンと東京大学 石川・妹尾研究室との共同研究成果の1つだ。オムロンは2017年に「AI搭載マシンオートメーションコントローラ」を発表している。AI処理機能とPLC(注4)を組み合わせたコントローラで、機械の出力する時系列データを収集し、多次元データから特徴量をリアルタイム生成して蓄積、機械学習モデルを生成して、状態監視や制御へのフィードバックを行うというものだ。まるで熟練工のように「ボールネジでの動きがちょっとおかしい」、「ベルトがちょっとたるんでいる」といったことをAIが判断して計画保全に持ち込むことができる。これによってオムロンでは毎月行っていたメンテナンスが、4カ月に1回で済むようになったという。

デモではボールネジの監視が示されていた。トルクと画像を見ているが、単純な閾値(しきいち)判定ではないという。たとえばトルクの閾値判定では、斜めのときとまっすぐのときの判定ができない。そこで特徴量判定を行っているとのことだった。

【次ページ】ライバルであるシーメンスとも連携 複数の工場を1つの工場のように

関連コンテンツ

関連コンテンツ

PR

PR

PR