- 会員限定

- 2018/11/22 掲載

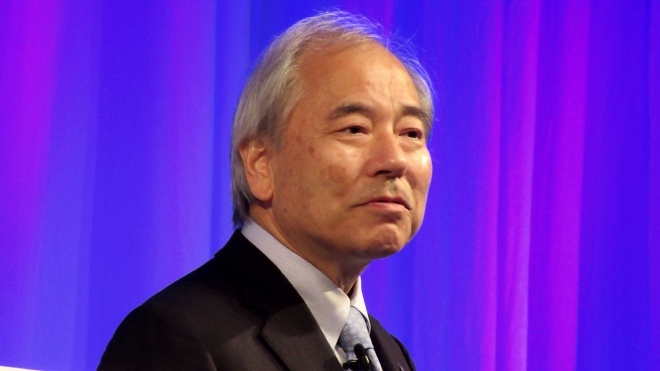

ファナック稲葉善治CEOが考える「次世代工場」、AI活用でデータ収集より大事なこと

工場へのIoT導入はネットワーク接続が“壁”に

モノづくり大国、日本。その生産現場を支える自動化設備の専業メーカーとして、知る人ぞ知る存在と言えるのがファナックだ。1956年に日本の民間企業として初めてNC(数値制御)装置を開発。以来、先端技術の装置へのいち早い取り込みによる、工場の作業効率化を側面から支援し続けてきた。CNC(コンピュータ数値制御)装置のシェアではグローバルで首位を走る。そんな同社は現在、IoTの普及を追い風に、ロボットなどのネットワーク化によるラインの管理高度化に力を入れている。

課題はいくつもある。同社のCNC装置の平均稼働年数は20.2年。そのため、現在稼働する装置の中にはインタフェースが古かったり、そもそも存在しなかったりするため、ネットワーク接続が物理的に不可能であるものも数多い。その場合、一部工程の生産性を高めてもライン全体の効率は上がらず、費用対効果の観点からネットワーク接続を見送らざるを得ない。

全体最適化の要件は「分散管理」と「即応性」

もっとも、これらは技術の移行期のためにいた仕方のない面もある。それよりも、より根本的な問題と稲葉氏が位置受けるのが、工場内ではデータが入り乱れた状態にあることだ。「生産のために用いるデータは寸法、制御用プログラム、数値、波形、画像などさまざまで、それらを生成/利用する機器のメーカーも違えば、データのフォーマット、さらにデータが生まれるタイミングも異なります。その中には紙で管理するデータも少なからず存在するのです」(稲葉氏)

ロボット活用の狙いは今や個別最適化から生産プロセスの全体最適化に移行しつつある。この状況を踏まえ、「まずはあらゆるデータを適切に管理するための環境整備から始める必要があるのです」と稲葉氏は力を込める。

そのための環境に稲葉氏が求める要件が、「分散管理」「即応性」の2つである。

近年になりデータ管理基盤としてクラウドが注目を集める。ただし、そこで付いて回るのがクラウドとの切断リスクだ。 「特にIoTではクラウドという発想が浮かびやすい。しかし、クラウドは便利な反面で、その仕組みからユーザー側で完璧には制御できず、最悪の場合は通信が不可能となることで、ラインの停止を招きかねません。これは生産効率を追求する工場では致命的なことです」(稲葉氏)

また、工場ではロボットと人が共同で作業をすることも多い。そのため、接触などのリスク低減のためにも、イレギュラーな人の行動に即応できる機器側の安全機能の実装が不可欠だ。ただし、すべてのデータを統合管理する仕組みでは処理が込み入り、回避行動までの時間が遅れがちとなってしまう。

【次ページ】「工場がより賢くなる」ための手も着々と

関連コンテンツ

PR

PR

PR