- 会員限定

- 2016/12/15 掲載

ヤマハ発動機 村松ロボットビジネス部長が「IoT競争の軸は規格ではない」と語る理由

IM事業部 ロボットビジネス部長

村松 啓且 氏

ロボット事業が前年比4割増、これを支えた2つの背景

村松氏:ヤマハの産業用ロボットは、もともと2輪エンジンの組み立てを人手から自動化したいという生産技術的なアプローチからスタートしました。組み立ての自動化とは、基本的にはネジ締め工程の自動化です。

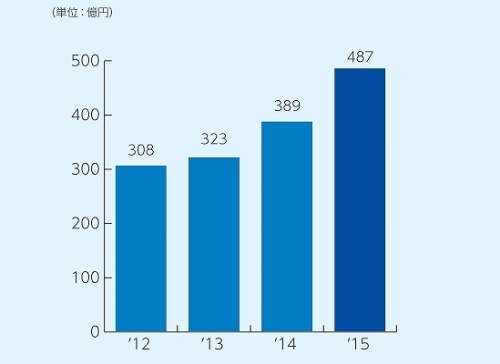

そして、社内にロボットのノウハウが蓄積されてきたため、商品化して外販することを事業化したのが、今から約30年前のことです。現在の主力商品は、ロボットと、プリント基板の上に電子部品を装着するサーフェスマウンターの2つです。2015年度のIM事業部の売上高が487億円、そのうち100億円弱がロボットですから、売上比率でいえば4:1くらいの比率です。

しかし、ここ2、3年はロボットが急速に伸びてきており、とくに2015年度は、対14年比で140%でした。2016年度も昨年ほどではありませんが、伸長を続けています。

──ロボットが伸長した背景には何があるのでしょう?

村松氏:自動組み立ての領域で代表的な産業は、携帯電話やスマートフォンなどのモバイル機器で、その次は車載デバイスです。この2つを軸に引き合いが増え、さらに電気自動車などのバッテリーや、太陽光パネルなどの再生可能エネルギー、食品や医療など、さまざまな領域へ利用が拡大しました。

「人の作業をどこまで置き換えられるか」の観点でいえば、ロボットは適用範囲が無限大で、何でもロボット化の対象といえます。ロボットのバリエーションに関しては、業界内でもトップクラスで、そこがヤマハ発動機の強みでもあると自負しています。

──製造業ではマスカスタマイゼーションと呼ばれるような多様化したニーズに応えることが求められていますね。

村松氏:大事なことは「プラットフォーム化」です。マスカスタマイゼーションでは、製品を構成する個々の部品、いわゆるプラットフォームが共通化されており、それをベースに多種多様な組合せをカスタマイズしています。

製造現場における我々の取り組みも同じで、今までのロボットは、ハードウェアやコントローラー、ソフトウェアが個別最適化されていました。これを、プラットフォームとしてシステム全体で最適化することで、あらゆる分野、異なるニーズに対応できるように設計されたプラットフォームが我々の新しい商品ラインナップになります。

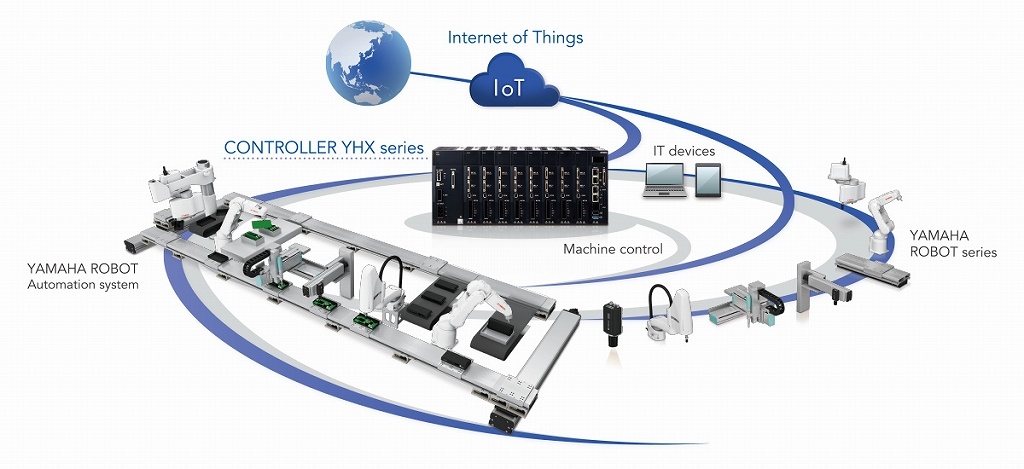

──その新しいプラットフォームが「Advanced Robotics Automation Platform」ですね。これはどういうものでしょうか?

村松氏:自動化を実現するための、ロボットとコントローラー、ソフトウェアを含んだ総合プラットフォームです。コアとなる部分を共通化し、設置にかかる人手やコスト、時間を最小化するだけでなく、オペレーションも共通化して、よりニーズに合わせたさまざまな自動化ラインを実現することができるようになります。

モノづくりの自動化は、これまで、大量生産などを背景に投資を回収できるだけの体力のある大企業に限られていました。我々の商品は、自動化のポテンシャルがあっても、人手、コスト、時間などの制約から、自動化に至っていない中堅、中小の工場もターゲットになります。

もう1つのポイントは、IoTやインダストリー4.0を実現するには、ロボットに従来よりも多くのアクチュエーター、センサー、周辺機器を装備する必要があります。そうでなければ、必要なデータを収集し、必要な指令が出せないからです。つまり、今まで以上に設備投資と時間がかかるわけです。

「Advanced Robotics Automation Platform」は、その投資対効果を高めていくためのプラットフォームということができます。こういうと「ヤマハ版独自規格」というイメージを持たれるかもしれないがそうではありません。

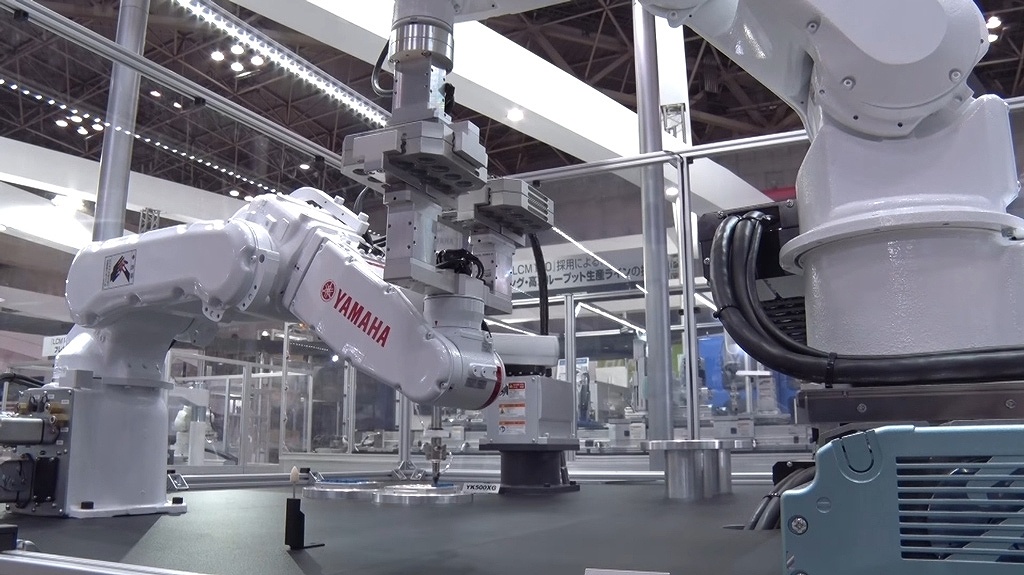

たとえば、ロボット言語も、今まではロボットの「腕の動き」をどう制御するかが目標でした。直交型ロボットやスカラ型ロボット、多関節ロボットなど、それぞれ動かし方が違うものを制御していくわけです。

ヤマハ直交ロボット

これが、新しい技術では、ロボットでなく「モノをどう動かすか」をプログラミングできるようになります。そうなると、ロボットの腕をどうするかは考えなくてよくなり、より「何がしたいか」というコト視点でプログラミングできるようになります。そういうインテリジェンスを持たせているという点が、我々の提供するモノの最大の価値です。

上位システムやクラウドとの通信、連携においては、イーサネットをベースにした主要な各種フィールドネットワークの通信プロトコルに対応しています、また、インダストリー4.0で標準とされるOPC UAの規格に完全準拠しており、規格に適合した通信であればダイレクトにつながります。

ロボットをシステムとして完成させるシステムインテグレーター不足が問題

──このシステムが生まれた背景として、日本の工場にはどのような課題があると感じますか?村松氏:ファクトリーオートメーション(FA)におけるロボットの主戦場は、10年以上前から塗装と溶接で、FA用のロボットの出荷金額の約40%を占めています。

なぜこの分野かというと、全工程におけるロボットが占める割合が9割以上なのが溶接と塗装だからです。つまり、ロボットの仕事時間が長い領域はロボット化しやすいのです。

──周辺作業というのをもう少し詳しく教えてください。

村松氏:自動化ラインでは、ネジ締めや接着剤の塗布は時間にして2秒くらいです。この作業は人がやってもロボットがやってもそれほど時間は変わりません。しかし、モノを第1工程から第2工程に流すのは、従来であればコンベアーに乗せて、流して、セットする流れで、時間にして3秒から5秒ほどかかります。そうすると組み立てにおけるロボットの実作業時間は、50%を切ってしまうわけです。

これに対して、モノの移動を高速化するロボットがあれば、実作業の時間は同じでも、周辺の作業時間を1秒に短縮できます。これにより、作業効率は高まり、ロボットの稼働率が上がります。

──お客さまのFAへのニーズについてはどう捉えていますか。

村松氏:我々の業界には大きく3つのプレイヤーがいます。我々のようなロボットメーカーとそれを使うお客さま(スマホメーカーや自動車メーカーなど)、そして、その両者の間で重要な役割を担う自動化設備メーカー、すなわち「システムインテグレーター」がいます。

ロボットは売って終わりではありません。製造現場におけるお客さまのニーズに応じて、ロボットをシステムとして完成させて初めて自動化が実現できるわけです。現在の日本の製造業が抱える最大の懸念事項は、ロボットを出荷しても、システムのセットアップが追いつかず、メーカーであるお客さまに届かないという問題です。大手のメーカーはそれでも社内にこうした人員を抱えていますが、特に深刻なのは中堅・中小のメーカーです。

──システムインテグレーターのキャパ不足はなぜ起こっているのでしょうか。

村松氏:システムインテグレーターは極めて広い総合技術力が必要とされます。ロボットの知識だけではなく、製造ラインについての知識や、どういうソフトで制御するかの知識。そうしたノウハウやスキルのある人材を確保することも大変ですし、会社を経営しながら脈々と人材を育成していくのは時間もお金もかかることです。

一方で、資金繰りは厳しくなりがちです。というのも、お客さまとの商談がはじまり、ロボットを購入し、組み立てて調整して、納品、検収と入金までに短くて半年、長くて2年かかることもあります。高額なロボットの費用も含め早めに資金を回収する必要があります。

それに耐えられるだけの体力がないと、ビジネスを継続していくことが難しくなるのです。実際、リーマンショックの時も数多くのシステムインテグレーターが倒産しています。日本のものづくりを支えているのは中堅・中小企業であり、それを支えるシステムインテグレーター不足は早急に解消するべき重要な課題だと考えています。

我々の新システムはこうしたロボットのセットアップにかかる人、カネ、時間を従来よりも圧倒的に圧縮することを可能にします。システムによっても異なりますが、当社の推奨環境であれば、コストと工数を最大で約50%削減できる可能性があります。

【次ページ】競争の軸は規格ではなく規格の上に流す「データ」だ

関連コンテンツ

関連コンテンツ

PR

PR

PR