- 2025/03/03 掲載

【PDF資料付】製造現場で「月2240時間」削減、船井総研が教える「秘伝のIoT活用術」

最初のIoT活用、おススメは「設備稼働監視」

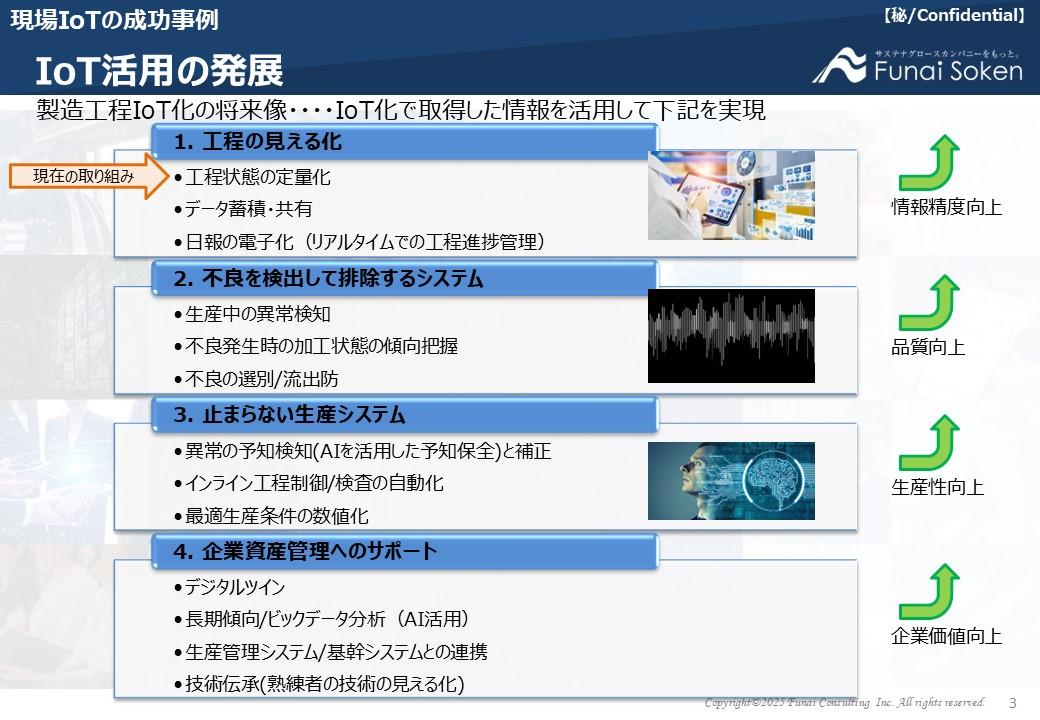

製造現場におけるIoT活用は現状、工程状態の定量化に関する取り組みが中心となっていますが、その際に、最初に取り掛かりやすいのが「設備稼働監視」です。設備稼働がデータ化されることにより、設備別の稼働時間が可視化され、稼働率が上がります。中でも経営視点で欠かせない効果が、最適な原価管理と原価率の改善を図ることにあります。

近年ではマイコン(マイクロコントローラ)やノーコード・ローコードツールの普及によって、IoTがより身近に感じられるものとなりました。しかし、それが経営効果としてどの程度反映されていくのか、多くの製造業では数値化できていません。

読者の皆さんもご存じの通り、製品が多様化している近年において、単に稼働率だけをKPIとして設定しても生産性は向上しません。多品種少量生産に適応していくためには、稼働率だけではなく、製品別の人の動きをデータ化することが生産性向上のためのポイントとなるのです。

事例:「設備・人の動き」をデータ化

たとえばある製造会社では、以下のような課題を抱えていました。- 設備データは取得できているがそれが生産管理システムに紐づいていない

- 稼働率や不良率を可視化したがその後の改善アクションを実施できていない

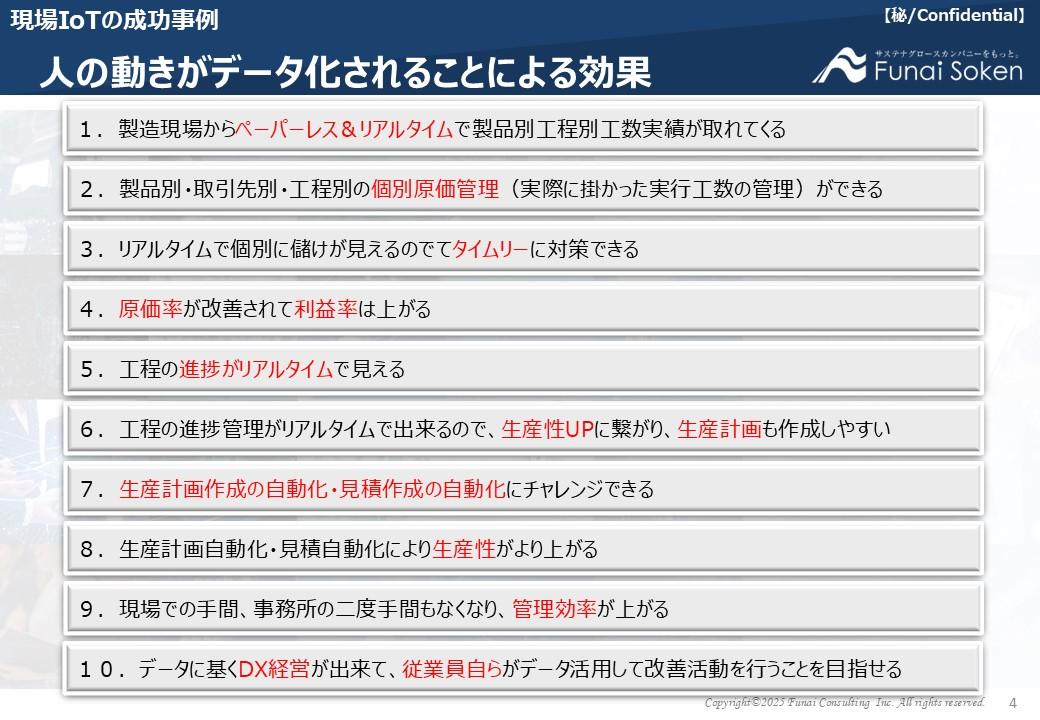

そこで設備データに加えて人の動きをデータ化し、改善すべき箇所をリアルタイムで可視化できる体制を構築しました。人の動きがデータ化されることにより、製造にかかわっていない時間帯が分かるようになります。

さらに、製品別にかかる段取り時間(道具や材料を事前に準備するなど製品の生産までにかかる準備時間)も正確に把握できるようになります。これは製造設備のデータ化だけでは把握することができません。製品が多様化している中で、製品前後にかかる段取り時間をいかに適正化できるかが今後の生産性向上の肝となります。

今回用意した資料にも記載している現場IoTでは、上記の原因追及・予実管理をリアルタイムで把握できるような体制を構築できます。さらに製品別・工程別で設備チャージ・人チャージが分かるようになるため、製品個別にかかった実際の原価管理が可能となります。

事例:「月2240時間の削減」に成功

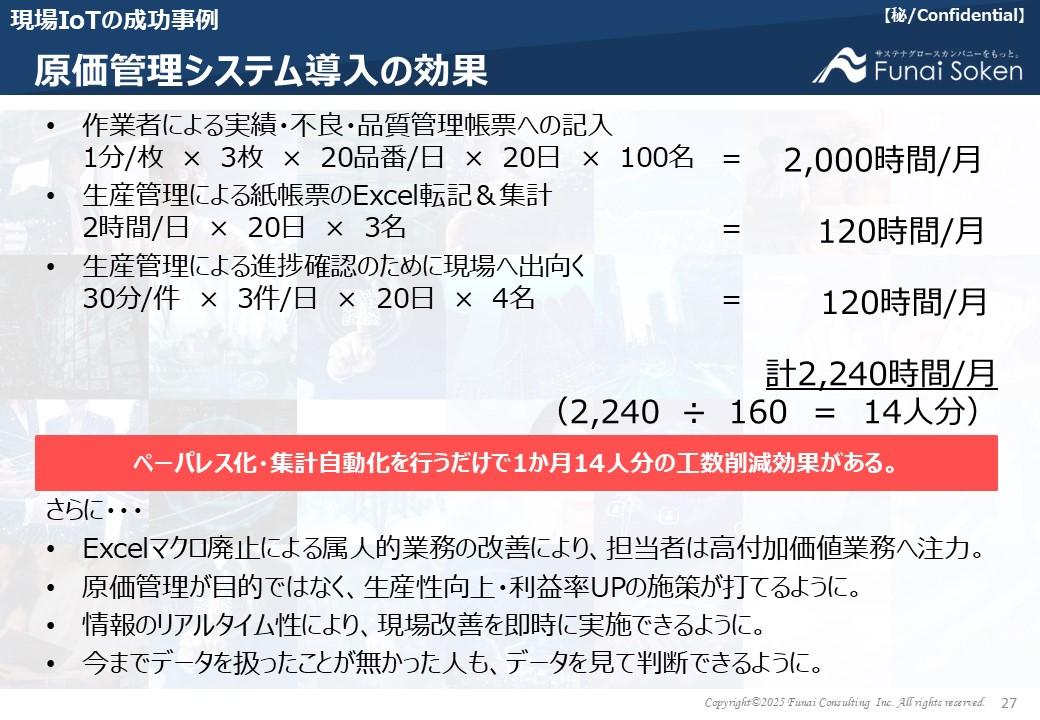

今回は一例として、RFIDを活用した原価管理システムの導入について紹介します。ある製造会社M社では、当時、設備稼働状況がデータ化されていないなどで情報をリアルタイムに把握できていない状況にあったほか、手書きの日報といった間接業務の負担増、属人業務の増加に課題を抱えていました。そこで同社は原価管理システムの導入とデータ分析を実施。RFIDによって迅速に製造進ちょくを把握することが可能となり、同時にリアルタイムでの原価管理も実現しました。またデータ化、つまりペーパーレス化が進んだことで、帳票や日報といった記入作業も削減され、大幅な効率化とコスト圧縮につながりました。

具体的には「作業者による実績・不良・品質管理帳票への記入時間」や「生産管理による進ちょく確認のために現場に出向く時間」などで計1月あたり2240時間の削減に成功しています。

ただ多くの企業の場合、システム導入にかかる初期費用などが障壁となっているかと思います。そこで同社では、ものづくり補助金を活用することで1,000万円程度の大幅な費用圧縮にも成功しました(詳細な金額はこちらの資料で確認できます)

このように原価データや実績データを正確に取得、把握できる状況を作ることで、現場の方は数字を意識して製造するようになります。また現場改善の効果が即座に数字として表れるようになるので、従業員の「努力」が数字として表れるようになり、努力の見える化によってそれだけ現場の改善意識も高めることができるのです。

関連コンテンツ

関連コンテンツ

PR

PR

PR