- 会員限定

- 2016/11/16 掲載

SIPOC分析とは何か? IT部門と現場がうまく連携できない問題を解決した保険会社に学ぶ

事例や図版でフレームワーク解説

成果につながるSIPOC分析の方法、分析手順と注目ポイント

1つ目が、POCISと呼ばれるProcess →Output→Customer →Input→Supplierの順番、2つ目がCOPISと呼ばれるCustomer→Output→Process→Input→Supplierの順番です。

POCIS順の分析は、まず対象とするプロセス(Process)を明確に定義することから開始するので、既存プロセスの改善に適しています。一方のCOPIS順の分析は、まず顧客(Customer)を定義し、続けてその顧客に提供されるべきもの(Output)を特定していくという手順で行われるので、顧客ニーズを重視したプロセスを設計したい場合に適しています。

では各要素ではどのようなことを検討するのでしょうか? ここではCOPIS順で各要素を説明します。

あなたがニーズを満たしたい、またはニーズを満たすべき「顧客」は誰でしょうか?人や組織を挙げていきます。ここで注意したいのは、SIPOCにおける顧客とは「プロジェクトで生産されるアウトプットを受け取る人々」だということです。つまり、エンドユーザーのような社外の外部顧客だけでなく、経営陣や上司、同じチームの同僚といった社内の内部顧客もその対象に含まれます。

2. Output(アウトプット)

顧客の定義が完了したら、アウトプットの特定に移ります。アウトプットとは、顧客に提供される製品、サービス、情報などを指します。ここでは、ステップ1で定義した顧客に何が求められているのか、顧客ニーズ・VOC (顧客の声)を重視しながら列挙していきます。例えば、(内部顧客である)営業部マネージャーが売上の情報を必要としていれば、提供されるべきアウトプットは営業部の売上レポートとなります。

3. Process(プロセス)

顧客と提供されるべきアウトプットが明確になったら、それらのアウトプットの生産に必要なプロセスを考えます。全体像を見失わないようにするため、あまり細分化したステップではなく、大まかな流れで捉えるのがよいでしょう。先の例でいえば、Excelで売上レポートを作成する作業そのものもステップの1つです。また、プロジェクトの範囲・スコープを明確にするため、プロセスの最初と最後をはっきりさせておくことも大切です。

4. Input(インプット)

プロセスが把握できたら続いて、そのプロセスを開始するために必要なものは何かを考えます。それらはインプットと呼ばれ、原材料、設備、情報、人、サービスなどが挙げられます。売上レポート作成の例でいえば、レポート作成のための元データやそれを分析するための人、あるいはシステムなどが該当します。

5. Supplier(供給者)

最後に、ステップ4で特定されたインプットは誰から得られるのか、インプットの供給者を特定します。供給者は外部にも内部にも存在します。使用する原材料、設備、情報などを販売する企業、人やサービスを提供するエージェントなどは外部の組織でしょう。さらに商品の受注プロセスなどでは、商品を注文する外部顧客もここでは供給者となりえる点にも注意が必要です。外部顧客は注文というインプットを提供しているからです。ほかには、病院の調剤室では薬剤師が医師の処方箋を受けて調剤を行いますが、その際の供給者は内部の人間である医師となります。

繰り返しになりますが、SIPOCを使った分析を行う際のポイントは、Supplier(供給者)とCustomer(顧客)の定義にあります。なぜなら両者とも、一般的な日本語で用いる意味とは異なるからです。供給者とは「自分のプロセスの前のプロセスを行う人や組織」を、顧客とは「自分のプロセスの次のプロセスを行う人や組織」を意味しています。この点に十分注意をしてください。

これで、SIPOCのすべての要素が定義され、SIPOCダイアグラムが完成するはずです。プロセスのインプット・アウトプットが視覚的に把握できるので、やみくもに業務を行うのに比べて、ずっとプロジェクトの全体像が把握しやすくなったのではないでしょうか。それでもピンと来ないという方向けに、2つの事例をご紹介しておきましょう。

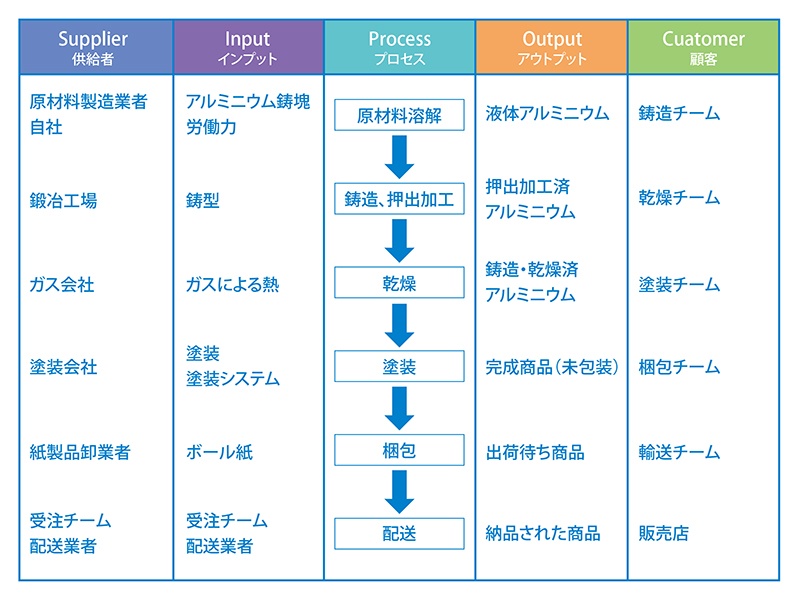

ケーススタディ1:アルミニウム加工会社による加工管理

まずは、原材料から完成商品となるまでのフローが分かりやすい製造業を例としてケーススタディを行いましょう。ここではアルミニウム加工会社のハリソンアルミニウム社の取り組みを取り上げます。下表は加工開始から配送までのプロセスを加工管理チームがSIPOCを用いて分析したものです。SIPOCダイアグラムを作成することにより、それぞれの工程で「顧客(内部顧客)」に提供するべき「アウトプット」が明確になりました。また、そのアウトプットを作り出すための「インプット」は何なのか、そしてどんなタイミングで必要なのかも把握できるようになったそうです。その結果、各チームのニーズがタイムリーに満たされたため、加工におけるロス時間を減らすことができました。

具体例として同社の梱包ステップを見てみましょう。「アウトプット」である梱包が完了した出荷待ち商品を「顧客」である輸送チームが待っています。一つ前の「プロセス」である塗装が終わったら、すぐ梱包作業に移れるよう、加工中の段階から前もって十分な量の梱包用ボール紙を調達しておけば、ロス時間のない効率的な生産ラインとなることが分かります。

また、各工程ごとの所要時間を測定したところ、そのばらつきの大きさに気づいた管理チームは、加工にかかる時間を均一化する対策を取りました。各工程でアウトプットが生産されるまでの時間を今までより正確に把握できるようになったため、商品完成までの工程に停滞が発生しないよう生産ラインをコントロールすることが容易になったそうです。

生産効率やコントロールが決め手となる製造業において、全体像を把握しながらプロセスを進められるSIPOCダイアグラムは特に有効ですが、それがこの例からお分かりいただけたでしょうか。

ちなみに、この例では原材料溶解から配送までを対象としてSIPOC分析を行っていますが、必要な場合は、このうちのひとつのステップだけを抜き出し、そのステップにSIPOCを適用して分析を行うこともできます。

【次ページ】IT部門と現場がうまく連携できないシステム開発の問題を解決

関連コンテンツ

PR

PR

PR