- 会員限定

- 2019/09/17 掲載

“売って終わり”はもうムリ、IoT時代の製造業が「アフターサービス」を成功させるには

第4回:現場から見たPoCの理想と現実

「社内設備のIoT」と「製品のIoT」

製造業におけるIoTには、「社内設備のIoT」と「製品のIoT」があります。後者の「製品のIoT」は、消費者向けであれば外出先から電源をON/OFFできるエアコン、録画予約ができるブルーレイレコーダー、遠隔でドアをロック/アンロックしたりコンディションを確認できるクルマなどがあります。

一方、業務用であれば機械設備の遠隔監視・保守など、いわゆるアフターサービス領域があり、さらに最近は遠隔操作(無人運転)の試みも始まっています。総じて、消費者向けは「消費者自らによる遠隔操作」、業務用は「メーカーによる遠隔保守」がメリットとして分かりやすく、商用サービスの立ち上げも進んでいるようです。

業務用のアフターサービス領域では、利用者側は購入製品の異常や故障に速やかに対処することで設備稼働率を高め、業務への影響を抑えられます。一方、メーカー側はあらかじめ製品の状態が分かることより、最適なタイミングで的確な保守作業が実施できます。

また、それにより製品そのものの製造品質だけでなく、それを緻密な保守で補完することで、利用者の満足度を高めることを目指しています。さらにメーカー側では、保守作業を計画的に実施したり、保守部品の在庫を適正化するなど、保守に関わる業務全体の効率性を高めることができます。

アフターサービス領域のIoT

業務用のアフターサービス領域では、出荷製品に通信モジュール(有線・無線)を組み込み、メーカー側が動作状態、設定操作状態、センサー実測値、消耗品残量、位置情報などさまざまなデータを収集します。そして、データを見える化したり、分析により故障やエラーの判定、部品の経年劣化の判定などを実施します。予防保全においては、一定の利用時間や回数で保守を実施するTBM(Time Based Maintenance)から、製品個別の状態に基づいて保守を実施するCBM(Condition Based Maintenance)に改めることができます。

故障の予兆を検知して保守を実施する予知保全への取り組みも活発化しています。これは「小さな変化を早期に見つけて、大きな事故を未然に防ぐ」といったものであり、いかに小さな変化を見つけるかが本質です。

メーカー側では小さな変化を的確に捕捉すべく、製品にセンサーを追加したり、取り付け箇所を工夫したりしています。さらに、ビッグデータを収集して、AIも応用して、それらの分析の中から小さな変化を早い段階で見つけようとしています。

製品の「使われ方」が把握できる意義は大きい

メーカー側にとって、データが定量的に得られることには、大きな意味があります。従来はメーカーが「そろそろ部品の交換時期です」とお願いしても、利用者は「まだ動いているから大丈夫」となりがちでした。しかし、データが得られると、たとえば「動作回数が1万回を超えており、規定寿命を超えていますので部品交換に伺います」という具体的なお願いができ、説得力が違います。

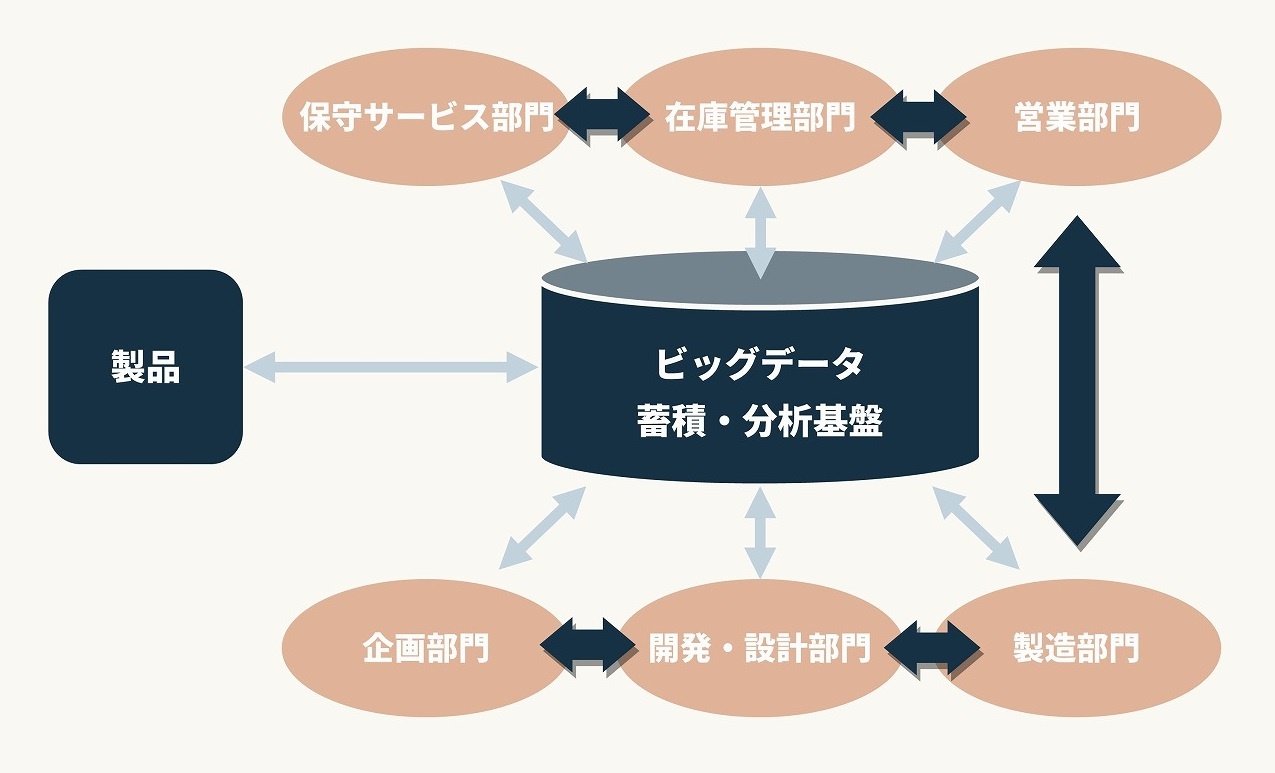

従来は分からなかった納入後の「使われ方」が正確に把握できるようになると、保守の提案だけでなく、製品の企画、開発やマーケティングにも活用できるようになります。

設計へのフィードバックにより、より良い製品への改良につなげることもできます。さらに、買い替え需要を検知して次の提案(営業活動)につなげることもできます。

お客さまの利用状況を的確に把握して能動的に行動を起こせることは、製造業としては極めて重要なことなのです。

納入先での稼働状況が把握できるようになると、メーカー側はこれを機にモノを販売する(売り切り)のではなく、サービス提供型(製品を使った分だけ課金する)のビジネスに変更するケースもあります。

ただしこれには、製品の稼働データをメーカー側が入手するための名目を得る(稼働データは誰のものかという議論を回避する)ために、サービス提供型に切り替えることが併せて行われているという側面がありそうです。

【次ページ】アフターサービス領域のIoTで考慮すべき点とは?

関連コンテンツ

関連コンテンツ

PR

PR

PR