- 会員限定

- 2020/02/12 掲載

導入までいかないPoCをやる意味って? 「日本的ファクトリーIoT」のススメ

第6回:現場から見たPoCの理想と現実

小林 敦

三菱電機インフォメーションシステムズ(MDIS)産業・サービス事業本部。

三菱電機に入社し、コンピュータシステム製作所、情報通信システム開発センターなどのSEを経て現在、分社化された三菱電機インフォメーションシステムズの営業部長。

国際海底ケーブル網監視システム、携帯電話向け映像ストリーミング配信システム、グローバルWebプラットフォームなど通信・放送・Webメディア分野を担当する中で、オープンソースソフトウェアの導入促進に取り組み、最近はIoT/ビッグデータ/AI領域で新たなビジネス創出に挑む。

OSSコンソーシアムでは副会長(分散コンピューティング部会担当)を務める。

松岡 誠二

三菱電機インフォメーションシステムズ株式会社(MDIS)産業・サービス事業本部。

入社後はオフィスコンピュータの販売代理店向け技術支援業務に従事。

その後、自社パッケージ開発、製造/金融システム開発を経て現在、データサイエンティストグループのマネジャーを務める。数値・テキスト系データ分析の他、AIを用いた映像解析ソリューションのビジネス拡大にも取り組んでいる。

既存業務にデータサイエンスを取り入れる新アプローチ

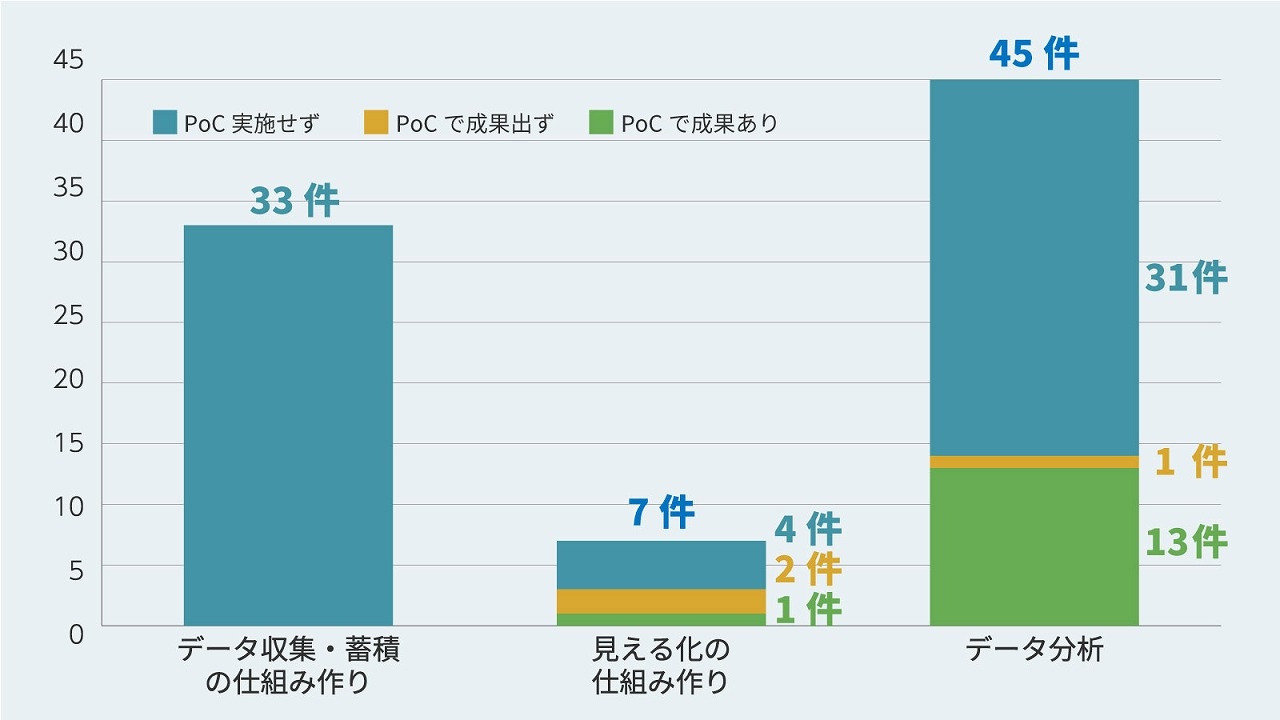

本連載の第1回では、筆者ならびに筆者の所属企業が最近関わったIoT(モノのインターネット)やビッグデータ、AI(人工知能)の案件、75件の内訳を分析しました。今回はまず、その後に筆者の元に持ち込まれた10件を加えた計85件を目的別に分類し、その到達度を分析してみます。内訳をみてみると、「(1)データ収集・蓄積の仕組み作りを目指したもの」が33件、「(2)見える化を目指したもの」が7件、「(3)データサイエンティストを投入してデータ分析により新たな知見を得ることを目指したもの」が45件でした。

(1)と(2)は、ITの仕組み構築を目指す、従来のシステムインテグレーションの領域です。(3)は、データサイエンス(統計解析手法、もしくはAI)を取り入れた新しいアプローチです。

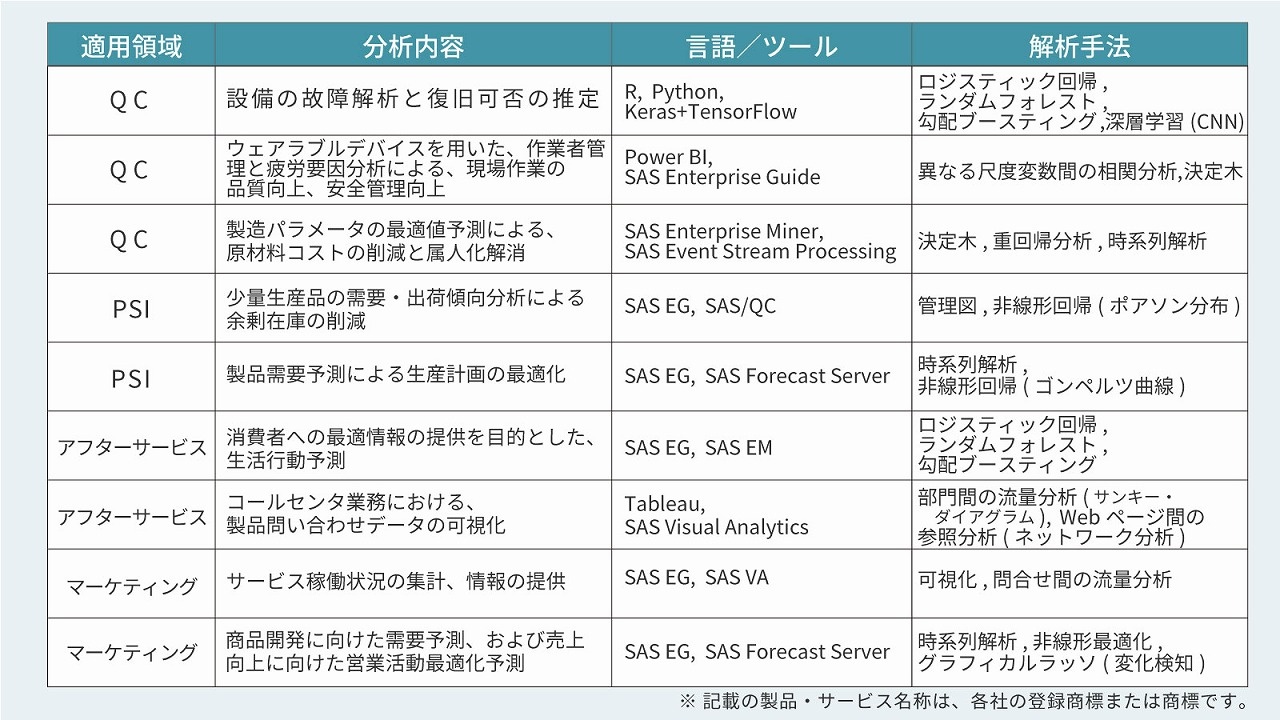

典型的なPoCの内容としては、QC(品質管理)領域であれば、統計解析手法やAIを導入することで製造品質の向上や設備稼働率の向上、ひいては生産量の安定化を実証評価することが挙げられます。PSI(ヒトが関わる業務の改善)領域であれば、生産量の最適化により欠品ひいては機会損失を防止することや、不良在庫品の廃棄ロス抑制を実証評価することがあります。

また、アフターサービス領域では、販売後の製品が故障に至る予兆を検知するなど、適正なタイミングで保守を実施して、販売後の製品に対する顧客満足度向上を実証評価するなどがあります。いずれも、最後は経営視点で本格導入に進める意義があるかどうかを判断できるように、あらかじめ判断基準を定めてからPoCに着手する必要があります。

何も得られないPoCは少ない

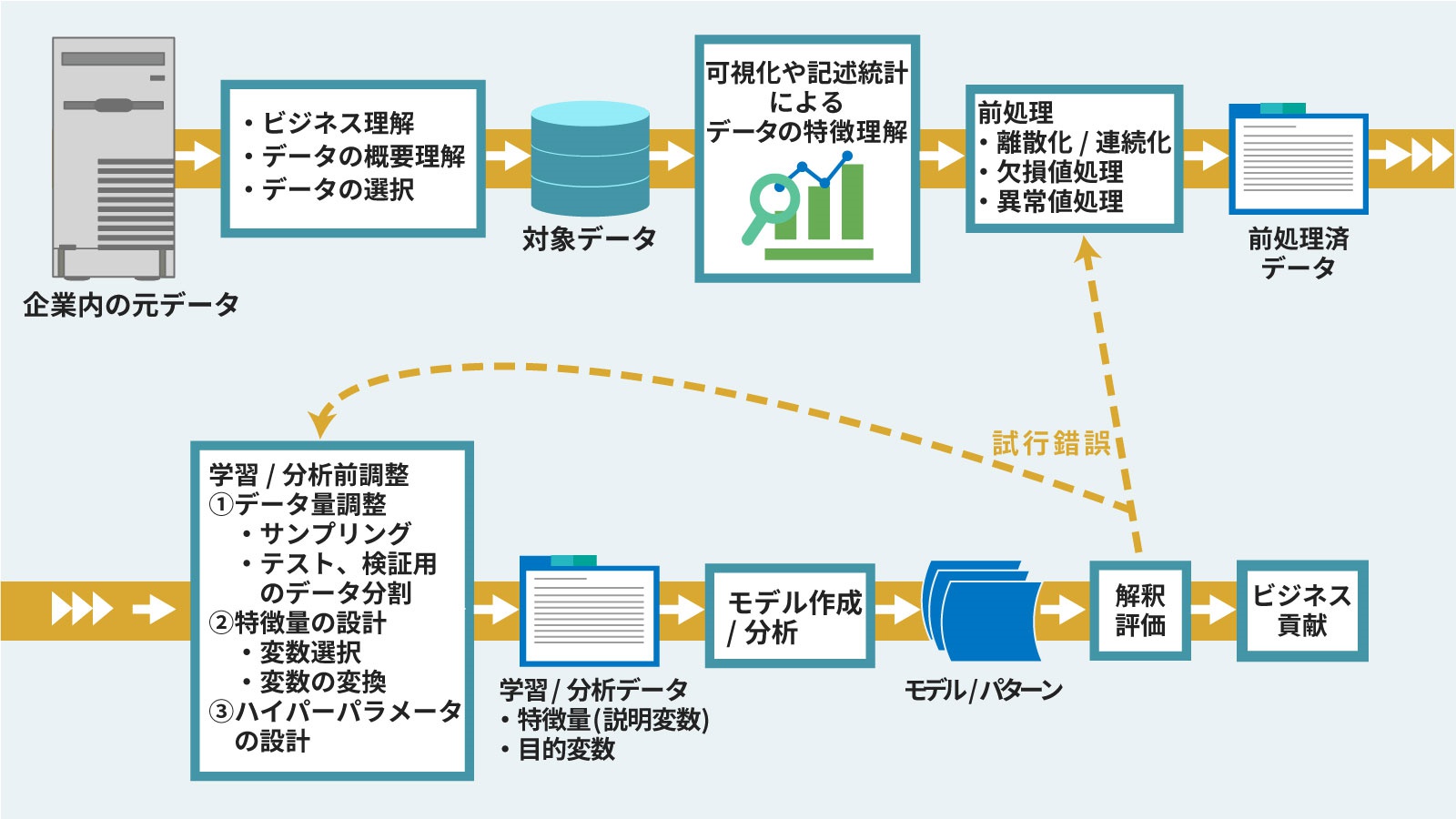

データサイエンティストによるデータ分析は、下図のような状況です。データ分析プロセスは試行錯誤が多く、汎用(はんよう)言語主体での分析ではコーディングが煩雑で生産性が低くなります。そのため、SASなどが提供するGUI型の分析ツールを利用して効率化します。さまざまな統計解析手法を繰り返しトライするというやり方の特性上、相関性や傾向の発見や分析モデルの導出など、何かしらの成果が出るまで継続する場合が多いです。

事前の机上検討の段階で打ち切るケースもあるため母数は少ないですが、PoCを実施した17件中14件、すなわち82%が「成果あり」という結果になりました。何も得ることなく終わるPoCは少ないのです。

本格導入に進まないPoCが生まれる原因

しかし、PoC段階で何かしらの結果が導き出せていながら、本格導入に進まないケースは多いです。その大半は、第2回に示した「目的不在」「社内認知されていない」「有効性が一時的」という3つの事象が見られます。そして、これら3つの事象の背後にある本質的な理由は「経営上で必須ではない」ことが挙げられます。

「経営上の重要課題で、まだPoCを実施する訳にはいかない」と、あえて重要ではない事項でPoCを実施する例も想像されますが、結果的にそれが本格導入につながらないPoCを生み出し、携わった関係者の徒労感や社内の失敗イメージ定着につながる恐れがあるため、注意が必要です。

逆に、まさに経営を圧迫しており、しかも従来の方法では手が尽きているような状況を的確に捉えているPoCでは、上述のような「目的不在」にならず、「社内の組織的な活動」につながるとともに本格導入へのプライオリティ(実行のモチベーション)を高めます。

たとえば、QC領域においては、PoCを実施する工程が全工程の中のボトルネック部位となっているかどうかです。また、PSI領域では、欠品による機会損失で市場でのシェアを落としている状況などが考えられます。アフターサービス領域では、製品の整備不良による故障多発で顧客離れが止まらない状況などがあります。これら経営的な“状況”を捉えることが、PoCを本格導入に結び付けます。

では、そうしたケースに該当しないPoCにはまったく取り組む意義はないかというと、必ずしもそうではないと思います。

【次ページ】経験則に依存する製造業を変えるには? 「日本的ファクトリーIoT」のススメ

関連コンテンツ

PR

PR

PR