- 会員限定

- 2015/07/13 掲載

今さら聞けない「インダストリー4.0」の基本、IoT で何が変わるのか

インダストリー4.0とはいったい何なのか

代表取締役

鍋野 敬一郎 氏

鍋野氏:インダストリー4.0は、ドイツ政府が主導し、産官学共同で進めている国家プロジェクトです。人類史上4回目の産業革命、つまり「第4次産業革命」を起こす取り組みとしており、そのコンセプトは「スマートファクトリー」(考える工場)です。2000年代半ばぐらいから考えられてきたもので、2011年に発表したので、すでに取り組みを開始して5年目になります。

鍋野氏:ドイツは欧州最大のモノづくり国で、徒弟制度やマイスター制が受け継がれています。しかしヨーロッパ市場全体は停滞しており、唯一好調なドイツは中国やアジア各国との貿易を強化してきました。

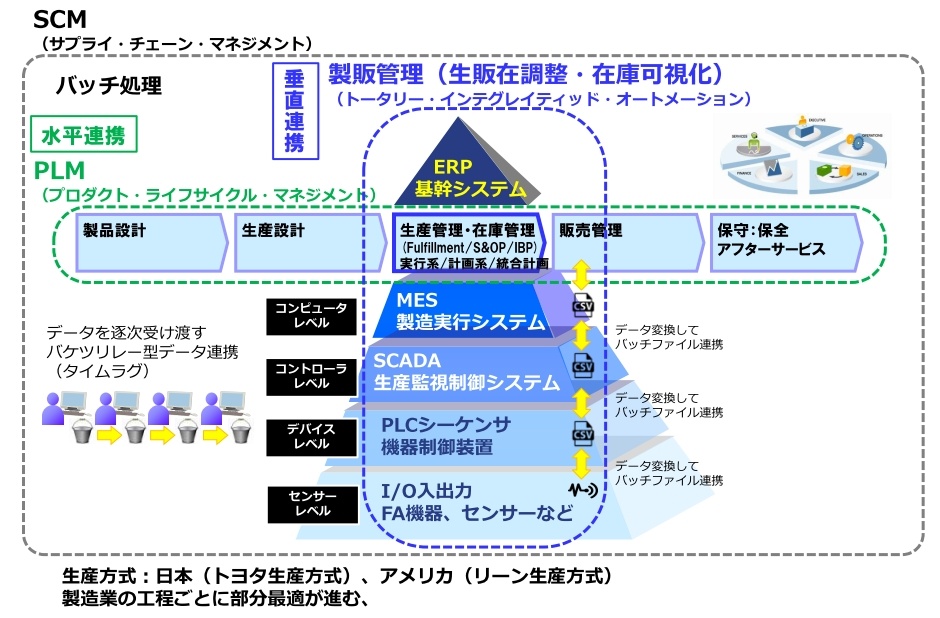

ドイツにとって、中国、アジアでの競争相手となる日本は、ボトムアップ型の「トヨタ生産方式」を考案し、短納期で安く、品質の良いものを作っています。もう一つの競争相手であるアメリカは、トヨタ生産方式にトップダウンの考えを取り入れた「リーン生産方式」によって、一定の成果を上げています。日本とアメリカに生産方式で先行されているドイツが、危機感を持っていたことが、インダストリー4.0の背景としてあります。

──スマートファクトリーは、どのような方式で生産しようとしているのでしょうか。

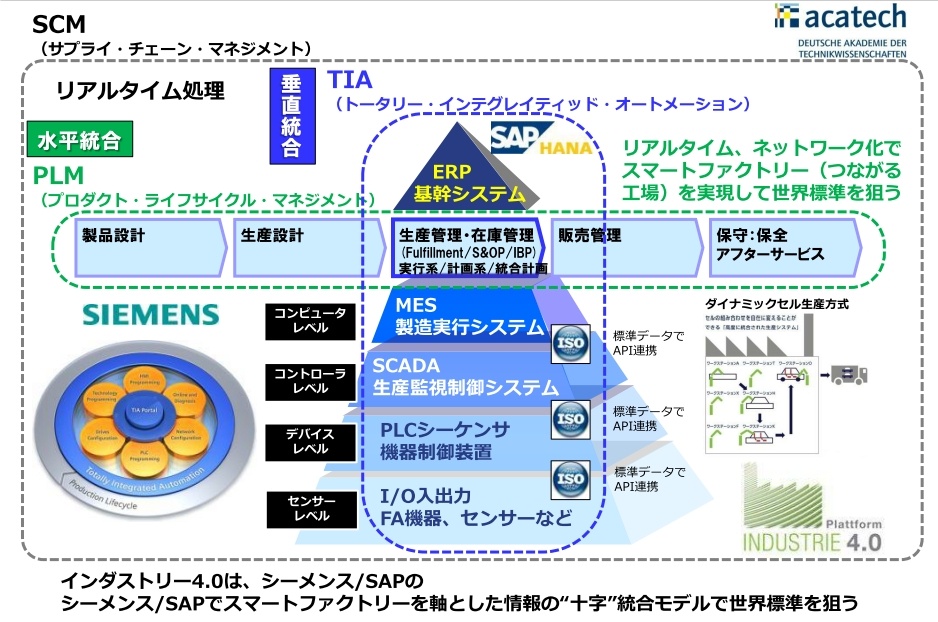

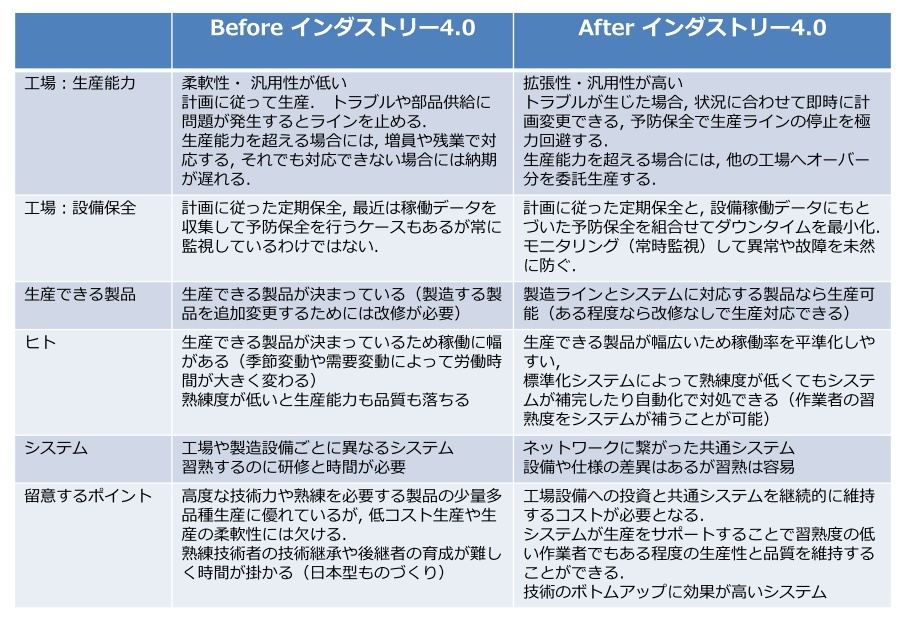

鍋野氏:スマートファクトリーは、工場を中心に水平方向にも、垂直方向にも、リアルタイムに連携し、少量多品種、高付加価値の製品を大規模生産することを目指しています(マスカスタマイゼーション)。そのための生産方式として考えられたのが「ダイナミックセル生産」です。

製造業では、ライン生産(水平連携)かセル生産(垂直連携)が一般的です。ライン生産は、同じものを大量に生産する場合に適しており、分業によって一人ひとりの作業が単純であるため、研修も短期間で済むという利点があります。一方セル生産は、一人の人、あるいは一つのチームが、最初から最後まで組み立てていく方法で、少量生産に対応しやすく、品質を上げやすいという利点があります。

一方で、ダイナミックセル生産は、ラインとセルの折衷案のようなものです。ラインをいくつかの工程に分け、それぞれの工程の中でダイナミックに変更できるようにする。それらの工程を組み合わせることによって製品を作るという方法です。

ドイツはインダストリー4.0の前と後でどう変わったのか

──スマートファクトリーは、ドイツの製造業にとってどのような意味があるのでしょう。鍋野氏:ドイツの製造業では「ミッテルシュタント」という、社員数500人以下程度の、中堅、中小企業が全体の7~8割を占めており、それぞれの工場が保有しているラインも小規模なものが多くなっています。

ドイツ国内にある中堅、中小の工場が、それぞれに工程を受け持つことができれば、複数の工場があたかも一つの工場のように動くという作り方ができるわけです。たとえば「タイヤを取り付ける」という工程を受け持つ工場は、A社、B社、C社すべての自動車のタイヤを取り付けることができ、カスタマイズにも対応できるようにするのです。

この方法により、マイスター制に代表されるような、ドイツ流のものづくりの強みを活かしながら、国全体の製造業をレベルアップすることを目指しています。

ダイナミックセル生産とは何か、実現のために何が必要か

──では、ダイナミックセル生産を実現するためには、何が必要ですか。鍋野氏:「標準化」です。まずどういう工程で分けるのかということもありますし、工場をインターネットでつないで情報共有するのですから、情報のフォーマットやシステム、インターフェースも標準化することが必要です。

鍋野氏:はい、標準化の取り組みはすでに進んでおり、国際制御学会ISAの規格や、MES(Manufacturing Execution System:製造現場の製造実行システム)の主要管理指標の標準化が行われています。策定には日本企業も参画していますが、主導しているのはヨーロッパ、特にドイツです。具体的なモデルの策定も始められていますし、設備やシステムについてもドイツの企業が展開し始めています。

インダストリー4.0を提唱したドイツは、標準化自体を主導することによって、工場設備やシステムなどをドイツから輸出することができますし、ドイツ国内の中堅、中小の工場を活かして生産した、付加価値の高い製品も輸出することができるようになる、というのが戦略です。

──ダイナミックセル生産を先行して実現している例はあるのでしょうか。

鍋野氏:ドイツのいくつかの地域で、複数の工場が連携して生産する実証実験が行われています。また、リクエストに応じて「ダイナミック」にカスタマイズしながら、コストを抑えるという実証実験も行われています。

ドイツの自動車部品大手のボッシュは先行しており、最新の工場はダイナミックセル生産に対応しつつあります。また、米国のオートバイメーカー、ハーレーダビッドソンでも、2013年から稼働している工場はダイナミックセル生産に対応しており、各ラインの状況や、各オーダーの完成レベルなども、モバイル端末で全部確認できるようになっています。

【次ページ】世界でもっとも進んでいる日本企業、それでも抱える大問題

関連コンテンツ

PR

PR

PR