- 会員限定

- 2017/11/17 掲載

隠れた「IoT先進企業」トプコン 江藤隆志常務に聞く、これからのものづくり変革戦略

IoT以前から、重機の制御でイノベーションを創出

──インダストリー4.0やIoTが注目されている理由や背景についてどう見ていますか。江藤氏:IoTは、モノづくりの文脈からはハードウェアとソフトウェアを融合し、現実世界をソフトウェア、つまりコンピューターの中でシミュレーションし、管理していくことと捉えています。それはつまり、モノづくりのスマート化、製造後の稼動まで価値創造を継続させていく取り組みといえます。

弊社のビジネスは、ポジショニング/スマートインフラや、アイケア分野を柱とする製造業ですが、特に建設分野では、テクノロジーでインフラ建設をよりスマートにし、自動化によるコスト削減を実現していく課題があります。

こうした課題に、弊社は、もともとある技術で挑戦してきました。

──建設分野固有の課題、難しさとはどのようなものでしょうか?

江藤氏:製造業の場合、製造ラインの上でモノが作られていきます。作業機械は固定されてワークが進んでいくので、作業装置の位置は「固定座標軸」にあるというのが前提です。しかし、建設業の場合、土地は動かせません。そのため、作業機械自体が移動することに加え、移動場所が平滑とは限りません。作業装置の座業の確定が困難な点が製造業とは異なります。

これまでの土木建設現場では、人が測量してガイド(杭)を打ち込み、重機オペレーターはガイドを見ながら仕上がり面を理解し、経験と勘に従って重機を動かしていました。

──そうした課題にどのような解決策を提示してきたのでしょうか?

江藤氏:我々はレーザー機器を製造しており、レーザーで二次元の「面」を作ることができました。そこで、1994年に米国のマシンコントロールの会社を買収し、二次元の面に対して重機のブレードを制御する技術を開発しました。これにより、人力で測量して杭でガイドを打つ必要がなくなり、作業効率が上がったのです。

そして、その先には、二次元の面から、三次元の「曲面」が作れないかというニーズが高まりました。しかし、当時は二次元と三次元の制御に大きなギャップがありました。ご存じの通り、現場は三次元に形状が変化します。そこで、形状に合わせて重機のブレードを三次元的に制御する技術が必要でした。

1994年当時は、GPSの情報を利用して、リアルタイムに三次元座標を精密に計測できる技術がありませんでした。そこで、これまでノウハウを蓄積してきた光学測量機器による制御を着想しました。具体的には、受光センサーを重機につけ、赤外線を使って発光器からの距離と角度を計算して位置を測定、その位置情報と設計データと対比し、重機のブレードの位置を調整する仕組みです。これが1998年に発表した「3D-MC」(3 Dimensional Machine Control))機構です。

──IoT以前から、重機の制御でイノベーションが起きていたのですね。

江藤氏:三次元制御のニーズは高かったのですが、それまでは位置を精密に計測する技術が確立されていませんでした。「3D-MC」を開発した2000年以降、全国の空港の建設には、ほぼ我々の3D-MCが使われています。また、象徴的な現場としては、たとえば、ダムの湖底の遮水壁の舗装の法面整形の施工が挙げられます。自動追尾により、斜面の曲面成型施工の制御をセンチ単位で可能にしました。

──それだけ先端の技術を使いながら、なぜこれまで日本の土木建設業の生産性は諸外国と比較して低いと言われてきたのでしょうか。

江藤氏:日本国土が持つ特性を理解せずに、誤解から来ている部分が大きいと考えています。ご存じの通り、日本の国土は山地が6割を占め、平地はわずかしかありません。たとえば、道路建設でいえば関越自動車道は、250キロのルートで高低差は800メートルくらいあります。一方、ドイツのベルリンとハンブルク間の高低差は150メートルほどといわれます。

もともと国土に由来する建設環境が悪いので、より高コスト体質になりやすい状況があるため、効率性は単純に欧米と比較できません。日本は「土木大国」といわれますが、それは高い技術があったからこそ。その効率をさらに上げるというところに着目しないと、なかなか生産性は向上しません。

工法や技術を吟味する必要もあるでしょう。我々も工事の機械化、自動化だけでなく、設計段階からソフトウェアで管理し、それを現場と連携させていくことをさらに強化していきたいです。

コア技術の他分野への転用で期待される「精密農業」

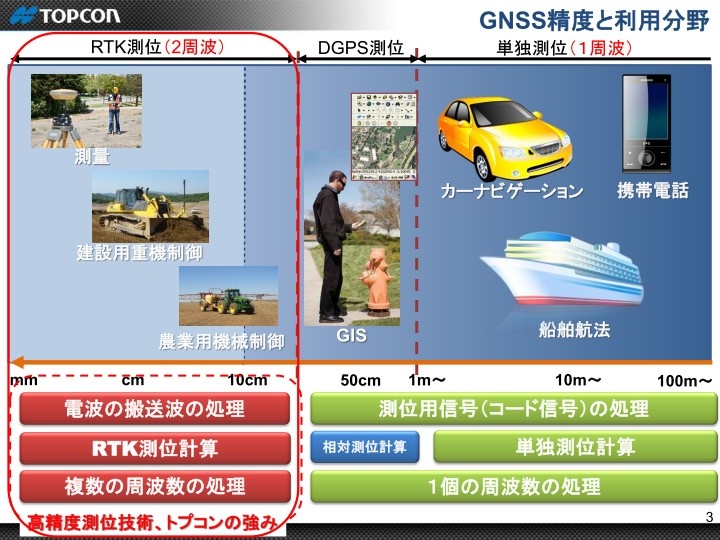

──コンシューマー分野ではGPS活用も増えてきました。位置サービスを手がける企業としては脅威ではないのでしょうか?江藤氏:GNSSの精度と利用分野を見ると、携帯電話やカーナビは1メートルから10メートル程度の誤差の精度です。今のコンシューマー向け市場が求める位置精度は、だいたい1メートルから100メートルくらいの誤差をカバーしていればよいと言われています。

一方で、BtoB分野では、たとえば測量分野ではミリメートル単位の精度が求められます。ただし、測量の位置情報は必ずしもリアルタイム処理である必要はなく、それよりも正確に測位されていることが重要視されます。

しかし、建設分野では、位置をミリ単位の精度で求めてくることはもちろん、リアルタイム処理が求められます。ビルを作ったあとに位置を修正することはできませんから、ミリ単位の精度の測位をリアルタイムに実現することが求められます。

そこでRTK(リアルタイム・キネマティック)測量という、2周波処理でリアルタイム処理を行う測量方式の市場が生まれました。我々は手軽にRTK測量が行える2周波GNSS受信機を作っていますが、この市場はニッチで技術的な参入障壁が高く、プレーヤは弊社を含め、世界で3社くらいしかありません。

ニッチな技術ではありますが、我々はこのRTK技術を現在「精密農業」という分野に応用しようという取り組みを行っています。

──コア技術の他分野への転用ですね。

江藤氏:農業分野では、農地を耕しながら種を蒔くシーディングマシンをRTK技術で高精度に制御することで、高度化、省力化をめざしています。ピンポイントで種を蒔き、種と同じところに肥料を撒くことができれば、生産性は高まりますし、使用する肥料の量も少なくて済みます。

また、農業の特性として、農地は動きませんから、常に同じ場所で作っているという点で、つまり「ファクトリー」になりうるのです。データが集積されれば、収穫高の少ない場所、多い場所がマッピングされます。その結果を元に、土壌改良を行うことでさらなる生産性向上を図っていくのです。

──まさに農業のスマート化です。

江藤氏:土壌データだけでなく、気象情報をデータベース化し、作物の育ち方との相関関係を分析する取り組みも行っています。小麦の葉に含まれる窒素量を赤外線でリアルタイムに計測。窒素料が少ない葉は栄養が少ないので、そこに窒素(肥料)を重点的にまく、というように、位置と窒素量をリアルタイムに測りながら、並行して肥料をまくスマート農業の取り組みを、産学連携で北海道大学と協働で行っています。

【次ページ】人材の多様化が進展、100%日本人から65%が外国人に

関連コンテンツ

関連コンテンツ

PR

PR

PR