- 会員限定

- 2016/03/25 掲載

SiCパワー半導体とは何か? 先頭切るローム、20倍に急成長する「次世代素子」市場で花開くか

「SiCパワー半導体」とは何か?

電子機器の「頭脳」にあたる半導体、マイクロプロセッサやLSIは大きな電流や電圧をかけると壊れてしまう恐れがあるが、パワー半導体は大きな電圧、大きな電流に耐えられるように設計されている。そのため、電子機器の内部では電源の電流、電圧を制御してマイクロプロセッサやLSIに供給する役割を担っている。

また、電流、電圧、周波数を変えて、モーターの回転を制御する「サーボ」や「インバーター」の回路でもパワー半導体は使われている。そのため、用途はLED電球、ACアダプター、パソコン、エアコン、冷蔵庫から自動車、鉄道車両、工作機械、太陽光や風力の発電プラントまで、実に幅広い。

パワー半導体は大きな電圧、大きな電流を扱うので、内部で電気が熱に変わる「損失(ロス)」の問題がついて回る。機器の中はその熱を回転ファンやヒートシンク(放熱器)で外に逃がして故障を防ぐ「放熱」のしくみが備わっているが、パワー半導体それ自体の電力損失、熱の発生が少なければ、電力消費を抑えて省エネルギーになるだけでなく、熱の問題、放熱の必要性もある程度まで解消し、機器をより小型化することができる。そのため、「電力損失をより少なくすること」は、パワー半導体の大きな技術テーマである。

そのテーマは、半導体の素材を変えることで実現できる。

パワー半導体の現在の主要素材はSi(シリコン/ケイ素)。海岸や河原の砂の中など地球上に無尽蔵に存在する半導体素材で、「シリコンバレー」という言葉もあるように電子機器用半導体の素材として幅広く使われている。2014年、世界のパワー半導体の99.2%はシリコンを素材につくられていた(矢野経済研究所の推計)。

このシリコンに代わるパワー半導体の「次世代素材」としてすでに実用化されているのが「SiC」である。SiCとはシリコンカーバイド(炭化ケイ素)の略称で、シリコンと炭素の1対1の化合物のことを指す。シリコンを黒鉛と一緒に電気炉に入れ、炭化させてつくる。もともと研磨剤や釣り竿の糸を通す輪「ガイド」などに使われたが、80年代から半導体素材としても注目されるようになった。

次世代素材はSiCの他に「GaN(窒化ガリウム)」もある。アルミ精錬の副産物ガリウムを窒素と化合させてつくる。日本生まれの3人の研究者が2014年のノーベル物理学賞を受賞した「青色発光ダイオード」の主材料は、このGaNである。

パワー半導体の次世代素材である「SiC」「GaN」は、従来のシリコン(Si)素材に比べて電力損失が小さい。たとえば試作品の段階では、SiC素材のパワー半導体はシリコン素材の従来型に比べて電力損失(オン抵抗)を約70%低減させるのに成功している。

この次世代素材はパワー半導体の分野の「期待の星」で、研究開発競争がワールドワイドに展開されている。

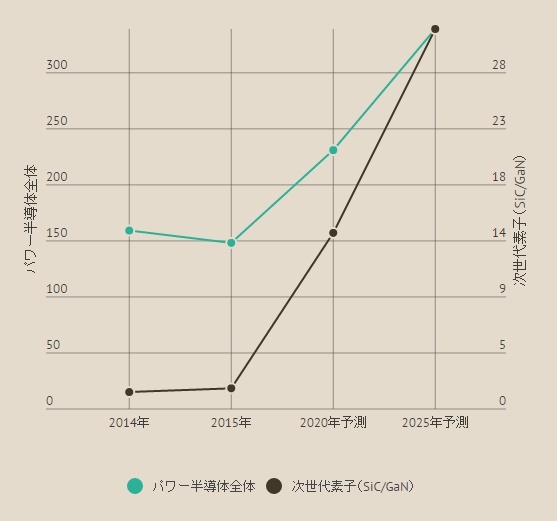

矢野経済研究所が今年2月に発表した「パワー半導体の世界市場に関する調査結果2015」によると、2014年実績で159.3億米ドルだったパワー半導体の世界市場(出荷ベース)は、9年後の2025年には339.1億米ドルへ約2.1倍に拡大すると予測されている。

そのうち次世代素子(SiC/GaN)のパワー半導体は、2014年実績ではパワー半導体全体の0.8%の1.4億米ドルにすぎないが、2025年には全体の9.2%を占める31.3億米ドルまで成長し、その伸び率は実に22.3倍。この数字を見ても、パワー半導体の次世代素子が熱い期待を集めていることがわかるだろう。

なお、酸化ガリウム(Ga2O3)や人工ダイヤモンドは電力損失がより少なく、「次々世代素子」とも呼ばれるが、まだ研究段階にとどまり工業化はもう少し先になりそうだ。

その次世代素子SiCをパワー半導体の素材として利用する研究をいち早く進め、「SiCパワー半導体」の開発競争で世界の先頭を切っているのが、半導体・電子部品メーカーのロームである。京都大学、東京エレクトロンと共同で研究開発を進め、2010年4月、日本企業では初めてSiCパワー半導体の量産を開始した。従来型に比べて電力損失が約70%減という最先端の試作品を発表したのも、ロームである。

すでに始まっているSiCパワー半導体の産業利用

SiCパワー半導体は2015年、鉄道や自動車など輸送用機器向けの用途で注目された。JR東海はSiCパワー半導体を搭載した新幹線車両用の駆動システムを開発した。近い将来、東海道新幹線の車両に採用される予定である。JR東日本は山手線に投入した新車両E235系にSiCパワー半導体を搭載させている。

トヨタ自動車はパワーコントロールユニット内の昇圧コンバーター、インバーターにSiCパワー半導体を搭載した「カムリ・ハイブリッド」で公道試験を行い、燃費の5%改善を確認。引き続き10%改善させることを目指している。トヨタが採用したのは「トレンチ型MOSFET」というタイプだ。トレンチ構造のSiCパワー半導体は、電力損失は最も小さく、顧客の期待は最も大きい。その技術開発では住友電工などもロームを追いかけている。なお、ロームはホンダ(本田技術研究所)と、SiCパワー半導体を使った車載用ハイパワーモジュールを共同開発中である。

自動車や産業機械向けは今後、パワー半導体市場の拡大をけん引するとみられている分野。センサーやレーダーやカメラを駆使する自動運転(ADAS)も含めて、「電装化」が急速に進んでいる自動車は、1台に搭載されるECU(エレクトロニック・コントロール・ユニット)の数も、それに搭載されるMOSFETなどパワー半導体の個数も今後、どんどん増えていくと予想されている。

電気自動車(EV)やプラグインハイブリッド車(PHV)への充電に使用されるハイパワーの急速充電器、車載充電器にもパワー半導体が使われており、これからさらにEVやPHVが普及すればいっそう有望だ。

産業機器向けは太陽光発電、風力発電施設や、鉄道車両の制御装置、ロボットや工作機械のサーボモーター、データセンターのUPS(無停電電源装置)などで、パワー半導体の需要が増加していくと見込まれる。

2025年になると、そのパワー半導体の需要の9.2%が、SiCやGaNなど次世代素子で占められると予測されている。省エネにつながる電力損失の少なさは、どんな用途であっても歓迎される。トヨタ自動車はすでに、2020年までにSiCパワー半導体を量産する実車に搭載する計画を発表している。

【次ページ】業界再編の嵐が吹く中、「SiC」で我が道を往くローム

新製品開発のおすすめコンテンツ

新製品開発の関連コンテンツ

PR

PR

PR