- 会員限定

- 2020/12/09 掲載

「おみそな~ら」からの脱却。創業102年のハナマルキが“社員YouTuber”を仕込むワケ

連載:経営トップに聞く「優秀企業のアプローチ」

創業102年を迎えた老舗、ハナマルキの次の一手

取締役 マーケティング部長 兼 広報宣伝室長

平田 伸行氏

創業は1918年(大正7年)で、初代社長の花岡金春が、みそとしょうゆの製造を始めたのが当社の始まりです。1963年に花岡の「花」の文字を取り、現在の社名である「ハナマルキ」になりました。企業理念は「素材とモノづくりを大切にしていく」です。

今年で102年目になりますが、みそを中心に皆さまにさまざまな商品をご提供してきました。1976年に即席みそ汁に着手し、2012年には「塩こうじ」を発売し、徐々に新事業として伸びている状況です。

──近年の業績はいかがでしょうか。

2019年度の売上は年間199億円ですが、その大半がみそと即席みその売上で占めています。塩こうじ事業は11.5億円で、2012年以来毎年伸長しています。みそはロングセラーの「おかあさんシリーズ」をご存じの方が多いでしょう。即席みそのほうは、カップや袋式のものがあります。

発酵文化ということで、海外でもみそやしょうゆが注目されていますが、いま我々は日本古来の調味料である、塩こうじに注力しています。まだ売上は全体としては少ないのですが、日本だけでなく、海外にも広めていきたいと考えています。

我々は、塩こうじを従来のような粒状ではなく、液体にして売り出しており、海外でも手軽に使えるような工夫を凝らしています。CIA主催の国際料理会議「ワールド・オブ・フレーバー」では「GOLDEN LIQUID」(黄金の液体)として反響を呼びました。

みそづくりは徹底したファクトリーオートメーションで自動化

──商品を製造するプロセスと、品質に関わるポイントについて教えてください。みその原料は、大豆、米、こうじ、塩、酵母などです。大まかにいうと、まず原料を選別して、大豆と米を水に浸したあとで蒸します。蒸した米のほうは、こうじ菌を付けて米こうじにします。この米こうじを大豆に混ぜ、塩を入れてから、タンクに貯蔵して発酵させるというプロセスを踏みます。

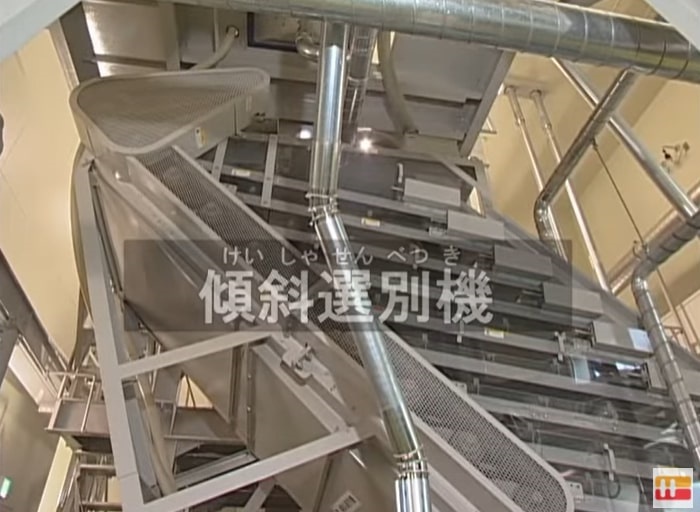

重要なのは、やはり大豆と米ですね。生産者にもこだわっており、大豆に関しては顔が見える農家と契約しています。品質をチェックする際には「傾斜選別機」「色彩選別機」「粒形選別機」といった専用装置で大豆の色や形を見て、基準に該当しない大豆は、自動的に除外するようにして、集中管理しています。

長野の伊那工場は2001年に建てたものですが、今のところ同業メーカーでは、新しい設備だと思います。群馬にも大利根工場があり、2工場体制で操業しています。大利根工場は食品安全の認証規格「ISO22000」を取得し、伊那工場のほうは「FSSC22000」(ISO22000を包含)を取得しています。

みそづくりというと、まだ昔ながらの木だるで作るメーカーさんも多いのですが、我々は機械ですべてを制御しています。発酵用タンクもオールステンレス製で、温度も細かくコンピュータで管理して、醗酵室で仕込みみそを発酵させています。

製造プロセスはオートメーション化されており、昔よりも現場で作業する人数は減っていると思います。伊那の工場で約70名、大利根で150名ほど現場で作業しており、工程ごとに数名が担当しています。

みそづくりには、満遍なく発酵させるために、みその上下をひっくり返す「天地返し」の工程があります。昔はスコップでこの天地返しをしていたのでとても大変でした。しかし今はFA(ファクトリー・オートメーション)化により、すべて機械で対応しています。たぶん、みなさんが思い描いているみそづくりとは、だいぶイメージが違うかもしれません(笑)。

──液体塩こうじのほうはいかがでしょうか?

液体塩こうじの製造では、粒の塩こうじを圧搾して液体にする技術で特許を取っています。実は、これは社長のアイデアでした。ちょうど当時、消費者から液体の塩こうじを求める声があり、チャレンジしてみることになりました。この圧搾技術は甘酒にも転用し、透明な甘酒を業務用に出荷しています。

【次ページ】なぜ老舗が今、プロモーションに力を入れるのか。「ハナマルキTV」も始動

関連コンテンツ

PR

PR

PR