- 会員限定

- 2019/12/25 掲載

SCADAとは何かをやさしく解説、1枚の図でわかる「4つの機能」

SCADAとは?産業情報の一元管理を可能とする技術

SCADA(Supervisory Control And Data Acquisition)とは簡単に言えば「大きな施設やインフラを構成する装置・設備から得られる情報を、ネットワークを通して一カ所に集めて監視し、必要に応じて制御するシステム」です。これを使うことで、施設内に点在するあらゆる機器の状態をひと目で確認し、コントロールできるようになります。たとえば、それが生産施設であれば、SCADAは製造装置の作動状況、部材の数量、不具合品の数、進捗(しんちょく)状況などの情報を扱います。管理者はその情報をパソコンやタブレットなどの端末で確認した上で、必要に応じて装置を止めたり、速度を上げたり、パラメータ変更をしたりできます。

また、水道やガスのインフラであれば、SCADAは各地の水道管やガス管を通る水やガスの流量・圧力などの情報を集め、異常が見つかれば警告を出して対応を促すことが可能になります。SCADAはこのほかにも産業界のあらゆる場所で使える技術です。

SCADAが日本であまり普及していない理由

それにも関わらず、国内ではそこまで広く使われていません。なぜなら装置の状況をリアルタイムで確認しなければならないケースを除き、たいていのケースで「人が歩いて現場に赴き、数値を目で見てメモを取る」という形でも対応可能だからです。加えて、SCADAのほかにもこうした機器の監視制御を自動化する方法は存在しているのも理由の1つです。専用のハードウェアとプログラムを使用する「DCS(分散制御システム)」や小型のコンピューターのような制御装置「PLC(プログラマブルロジックコントローラ)」のみで運用されることも多く、これまでSCADAは国内ではそれほど普及していませんでした。

しかし近年、ネットワーク関連の技術が確立しアプリケーションのオープンソース化やパッケージ化が進んだ結果、汎用(はんよう)性が高く一元管理に特化したSCADAが安価に実装できるようになりました。特に産業情報の一元管理による業務効率化を目的とするのであれば、従来のアナログ方式(現場に行ってメモ)やDCS・PLCよりも汎用性が高く応用範囲も広いSCADAを採用する事例が増えています。

さらに、IoT技術の進歩によってセンサーや制御装置の小型低廉化が進み、情報の種類と量が増えたことによって監視制御が可能なシーンも増えています。AIによる監視・制御の自動化や5Gによるリアルタイム処理にも期待が集まっており、より効率的に運用できる新しいSCADAもいずれ登場するでしょう。

SCADAの仕組みを1枚の図で理解する

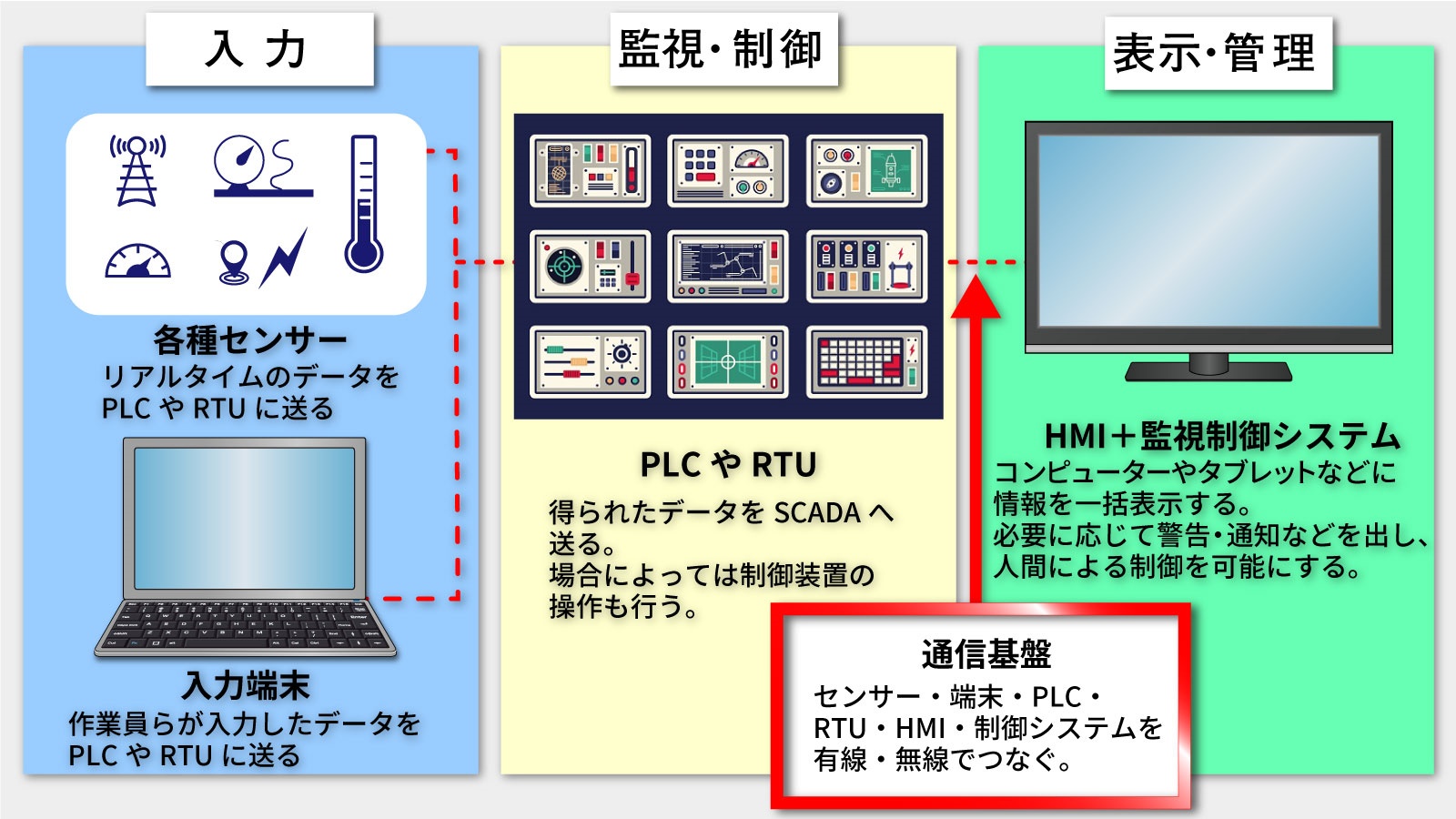

さて、SCADAは従来の制御手法と比べると汎用性の高い技術であると説明しました。その理由はSCADAを適用するシーンに応じて、利用するツールや技術を柔軟に変更することが可能だからです。まず、SCADAを構成する要素には大きく分けて「情報の入力ツール(各種センサー等)」「情報の監視・制御ツール(PLC/RTU)」「情報の表示・管理ツール(HMI、等)」とそれらをつなぐ「通信基盤」の4つが存在します。

構成自体が大きく変わることはありませんが、それぞれの要素において利用する機器はパッケージによる制限はあるものの比較的自由です。そのため、SCADAを理解するには、これらの要素が何のために必要なのかを知ることが大切です。

入力:「各種センサー」「作業端末」ほか

必要な情報を入手する部分です。パイプラインであれば流量計や圧力計といったセンサー類、内部に状態を監視するセンサー類が搭載されている機器、人間が目視などで確認して入力する場合にはタブレットや検査端末などが入力装置に該当します。当然ながら、設備がどういう状態なのか把握できなければほとんどの施設・インフラは機能しません。そのため、多くの機器に自身の状態を出力する機能が組み込まれており、あえて意識することは少ないかもしれません。

近年はこのセンサー部分にIoTが検討されることが増えてきました。産業向けのIoTは時にIIoT(Industrial IoT)とも呼ばれ、ただ機器をインターネットでつなぐのではなく、1つのビジネスモデルとして機器の構成や情報処理のあり方までを考える際に使われる用語です。その中でSCADAを使ってIoTを生かすアプローチが注目されており、工場内のあらゆるツールをインターネットにつなぎSCADAの一括監視に組み込むことで、今までになかった産業改革が進むと考えられています。

監視・制御:「PLC」「RTU」

センサー等から得られたデータは実際にデータを監視・制御する機器へと送られます。ここで使われるのはPLC(プログラマブルロジックコントローラ)やRTU(遠隔監視制御装置)と呼ばれる機器です。機器に接続し得られた情報を監視・分析し、場合によっては機器の制御も行います。また、センサーから得られる情報がアナログであればデジタルに変換し、接続している機器が扱っているデータがアナログであれば、デジタルで送られてきた制御情報をアナログ変換するなどの機能を持ちます。

PLCは独立して監視制御を行うことが可能なため、SCADAを使わないプラットフォームがPLCのみで構成されることも少なくありません。ただし、監視制御に特化したPLCは情報の一括管理を行う機能を持たず、操作がより煩雑になることがあります。一方のRTUは常に上位のシステムに接続して運用されます。運用面で言えば、1人で判断できる(PLC)か、上司に指示を仰ぐ(RTU)かといった違いです。

PLCの方が便利なように思われますが、PLCの場合は独立して判断を行うために自身がデータを保持するため、セキュリティなどを考慮して情報を上位のシステムだけで保持したいような場合にはRTUが選択されます。

【次ページ】SCADAの核は「表示・管理」、三菱電機などの製品例も

関連コンテンツ

関連コンテンツ

PR

PR

PR