- スペシャル

- 2016/12/21 掲載

「スマートファクトリー」実現は製造業に何をもたらすのか

- ありがとうございます!

- いいね!した記事一覧をみる

スマートファクトリーで重要なシステム連携をどう実現すべきか

製品事業部 IoT/M2M技術営業部

山田 篤伸 氏

PTCの年次イベント「PTC Forum Japan 2016 ~IoT時代のモノの新しい見方がわかる!~」に登壇したPTCジャパン 製品事業部 IoT/M2M技術営業部の山田篤伸氏は次のように語る。

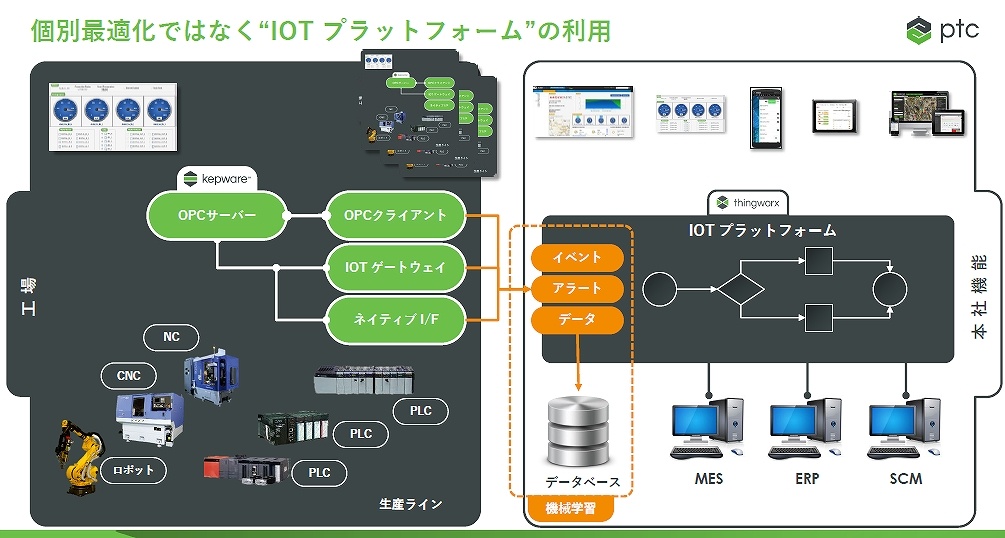

「スマートファクトリーで重要なのが、システム連携です。工場内外のシステムだけでなく、本社が持つERP(Enterprise Resources Planning:企業資源計画)、SCM(Supply Chain Management:サプライチェーン管理)、PLM(Product Life cycle Management:製品ライフサイクル管理)とシームレスに連携させることで、迅速な意思決定や生産効率の最適化、高品質/高付加価値な製品の提供を実現します。そのためには、工場内のあらゆる機器をIoT化し、稼働状況や品質に関するデータの可視化が不可欠です。必要なのは“IoTに最適化されたプラットフォーム”です」(山田氏)

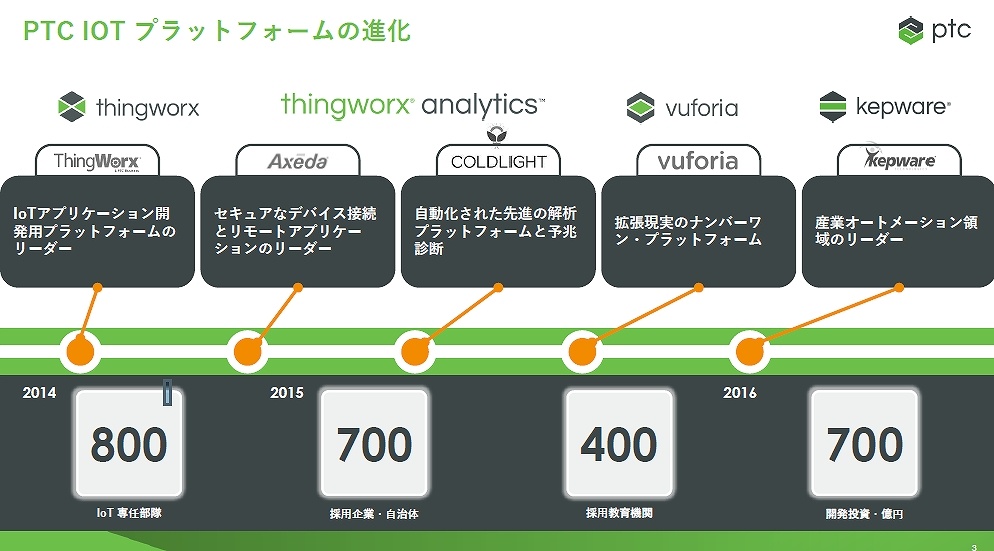

近年PTCではIoTプラットフォームの強化に注力している。その中心となるのが2013年12月に買収したThingWorxだ。PTCはその後も2014年8月に機械間通信(Machine to Machine:M2M)ソフトウエアを開発する米Axeda、2015年5月に機械学習による予測分析プラットフォームと予兆診断を行う米ColdLight、2015年10月に米QUALCOMM子会社のVuforia事業部、さらに2016年1月には産業オートメーション環境への通信接続機能を提供する米Kepwareを相次いで買収。ThingWorxを核とした「ThingWorx Foundation」を構築した。

中でも製造現場の業務を大きく変えると期待されているのが、AR(拡張現実)プラットフォームであるThingWorx Studio(旧Vuforia)だ。例えば、CAD(Computer Aided Design)データとAR技術を融合させれば、工場施設やサービス現場で稼働状況や設計データを現実世界と重ね合わせて確認できる。

「これまで工場施設で特定装置の稼働状況を確認する場合には、稼働停止させたりモニターに接続したりして確認しなければなりませんでした。しかし、ARを活用すれば、装置を停止させる必要がありません」(山田氏)

IoTでトレーサビリティを担保する

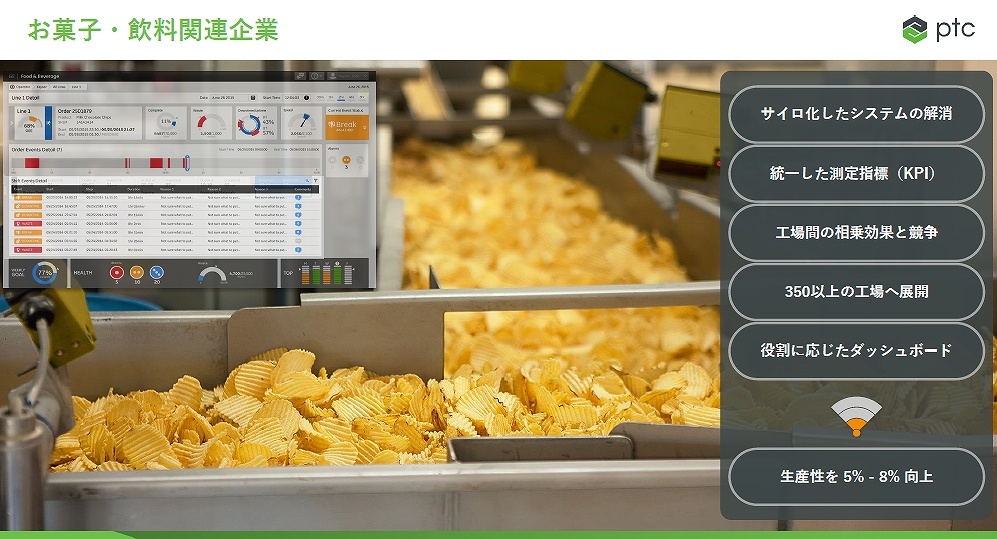

山田氏は、マニファクチャリング(製造)進化のプロセスは「現状把握」「差別化」「新たな価値提供」だと説明する。IoTによってさまざまなデータを収集し、リアルタイムに相互接続/統合することで、生産ラインの生産性などを可視化する。次に、収集したデータを分析して予測/予兆や、運用の簡素化に役立てる。こうした製造プロセスを繰り返すことで、市場ニーズに対応できる「変化に強いスマートファクトリー」が実現できるというわけだ。実際、海外ではこうした取り組みが進んでいる。その好例として紹介されたのが、グローバルで製造を展開する飲料メーカー(匿名)だ。

全世界350の工場で飲料を製造しているこのメーカーは、全製造ラインでレシピを採用しているにも関わらず、KPI(重要業績評価指標)にばらつきがあったという。そこで、工場間で情報共有するとともにデータを統一し、経営層が役割に応じて必要な情報を引き出だせるよう、ダッシュボードを開発した。山田氏は、「工場ごとにサイロ化したシステムを解消し、全工場を統一のKPIで評価するようにした。そのうえで、工場間で競い合わせたところ、生産性が5~8%も向上した」と説明した。

一方、IoTの活用で製造現場の作業効率向上を実現させたのが、欧州AIRBUSである。同社は飛行機の製造工程にMESとIoTデータをシームレスに統合/活用することで、現場で紙のマニュアルを使わない「ペーパーレス」を実現した。

飛行機の製造は、数十万という部品を人手で組み上げていく作業が主体となる。当然、不具合が発生すると、数十万ドルの損失となるだけでなく人命にもかかわるため、基準をクリアした品質を提供することが大前提だ。

「製造現場では、個々の作業員が隣の作業員とは異なる作業をしています。そのため、作業に不明瞭なことがあっても現場で隣の人に聞けません。そこで、IoTデータを活用して作業をトラッキングし、MES側からiPadを通じて作業指示を出す仕組みを構築しました。これにより、作業員が正しいボルトを使ってねじを締めたのかまでが確認できます。トレーサビリティ(追加可能性)を担保することで、一定水準以上の作業品質を確保できます」(山田氏)

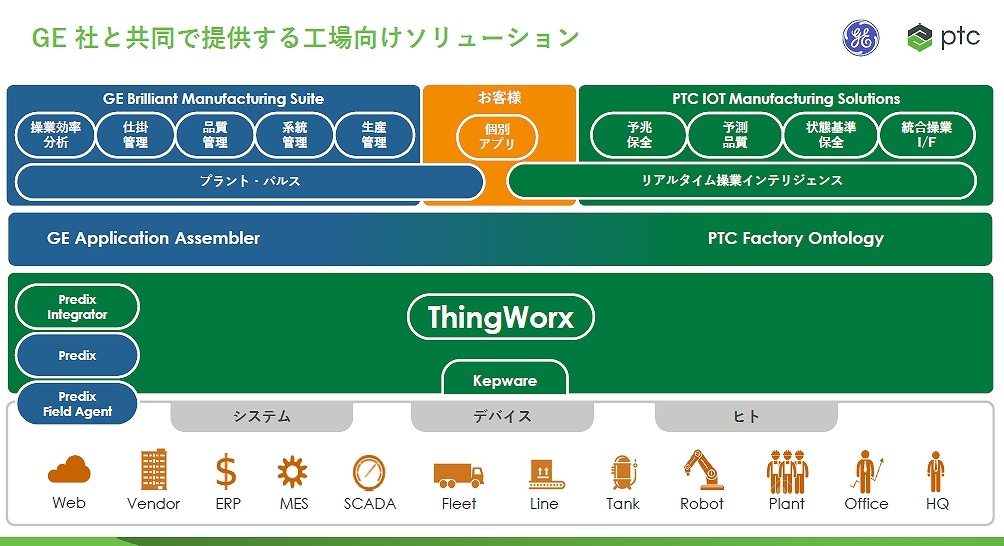

さらに、IoTの活用で製造プロセス全体を最適化したのが米GE(General Electric)だ。同社は、ディーゼルエンジンの修理で発生する様々な課題を解決すべく、スマートファクトリーの実現に取り組んだ。

GEが最初に行ったのは、現場へのヒアリングとデータの可視化である。部門横断的なチームを設置し、現場に対してデータ収集への理解を求め、データの可視化で得られるメリット/業務改善を説いた。

次に、設計から生産、販売、サービスまでのデータを横断的に統合し、データの一貫性を担保する。さらに、データ分析によって得られるインサイト(洞察)から製造プロセス最適化する。GEはこのアプローチにより、コスト削減と重要顧客への納期遵守を実現させたという。

なお、 GEとPTCは深淵なパートナーシップを結んでおり、GEの取り組みの多くの部分にThingWorxが利用されている。山田氏は「GEが提供している工場向けソリューションの大部分には、ThingWorxが組み込まれているといっても過言ではありません」と説明した。

「現場のカイゼン」か「操業指針の可視化」か

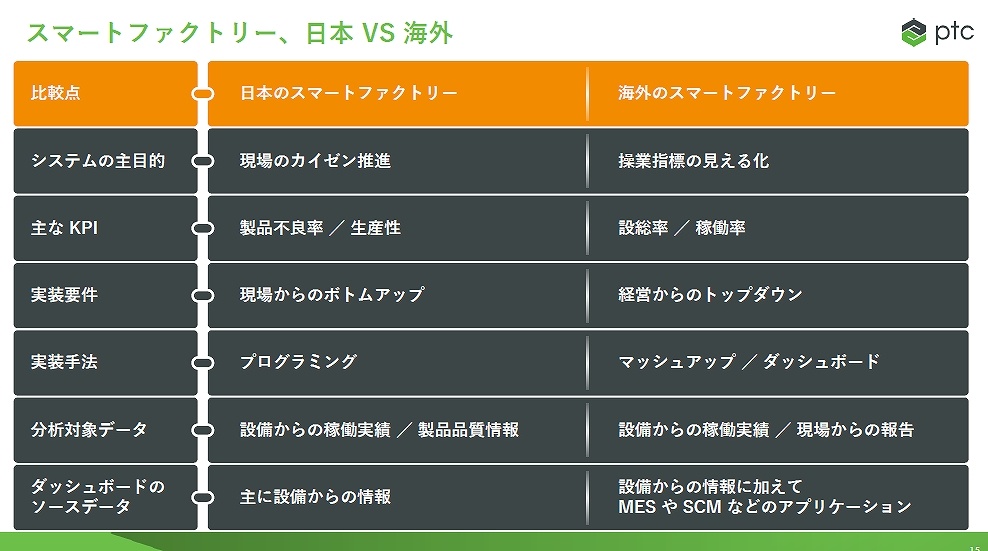

では、日本の製造業ではスマートファクトリーはどのくらい進んでいるのだろうか。山田氏は、「大前提として、海外のスマートファクトリー・プロジェクトで重要視している項目と、日本のそれとは異なります」と指摘する。例えば、海外では設備の稼働情報を蓄積して予兆を把握したり、主要な操業指標を工場や全社レベルで集約したりといった要求が多い。反面、改善に役立つ情報を発見したい、1つの現場の改善を水平展開したいというニーズは少ない。一方、日本では「特定機器に試験的にセンサーを追加し、情報を収集したい」というリクエストが多いという。

こうした結果について山田氏は、「日本と海外では『システムの主目的』が違う」と指摘する。

「日本の製造業がスマートファクトリーに期待するのは『現場の改善推進』ですが、海外は『操業指標の可視化』です。日本は『現場改善するためには、今埋もれているデータを可視化する』という発想ですが、海外は、『Operating efficiency(作業/運用効率)』の向上が主目的であるケースが多い。特に海外では、IoTデータをMESやSCMシステムなど、周辺の仕組みと接続し、価値の創出につなげたいというリクエストが多くあります」(山田氏)

“外の仕組み”とつながる際に課題となるのが、ネットワークセキュリティである。データセキュリティを担保しつつ、ファイアウォール超えて安全に外部システムと接続するためには、ネットワークセキュリティも担保したプラットフォームが必要となる。そのためには、個別最適ではなく一貫したIoTプラットフォームが求められる。

現在、PTCでは工場やプラントの役割に応じた、ロールベースのIoT アプリケーションを提供するパッケージを開発中だという。山田氏は、「同パッケージは、統合されたデータを基に、それぞれの職務担当者が自分の必要としている形式のデータにアクセスできるもの。企業は個々のアプリを作る必要がありません」と説明する。

なお、現在、同パッケージは「Project SIGMA」(開発コード名)として開発中である。

関連コンテンツ

PR

PR

PR