- 会員限定

- 2021/09/01 掲載

最先端デジタル工場を徹底レポート、製造業DXを本気で目指す設備の数々【写真多数】

全体最適化された生産を目指す、CPSの見本となるデジタル工場

本工場は、最新技術と設備を導入したスマートファクトリーだ。デジタル上に構築された仮想化生産ラインで事前シミュレーションを行い、リアルな自動加工の生産ラインに反映することで、全体最適化された生産を実現する、CPS(サイバー・フィジカル・システム)に基づいた工場である。R&Fでは、IoTですべての工程・設備のデータを収集し、AIを活用したシミュレーションで求めた最適解に基づいて、自律的に工場を稼働させる工場を「デジタルファクトリー」と定義している。そのため本稿では、いわゆるスマートファクトリーではなく、デジタルファクトリーとして紹介する。

このデジタルファクトリーでは、ロボット本体というよりも、ロボット半製品やFAキットの開発、 精密な大型部品や小物部品の短納期加工、3Dプリンタでの試作品加工が中心に行われる。また3.11で大きな打撃を受けた福島県南相馬地区をロボットで復興すべく、本工場を最先端デジタルファクトリーのモデルとして発信し、ロボット・システムインテグレーター(ロボットSIer)の後方支援活動を展開する位置づけだ。ほかにも海外エンジニアの教育も実施するという。

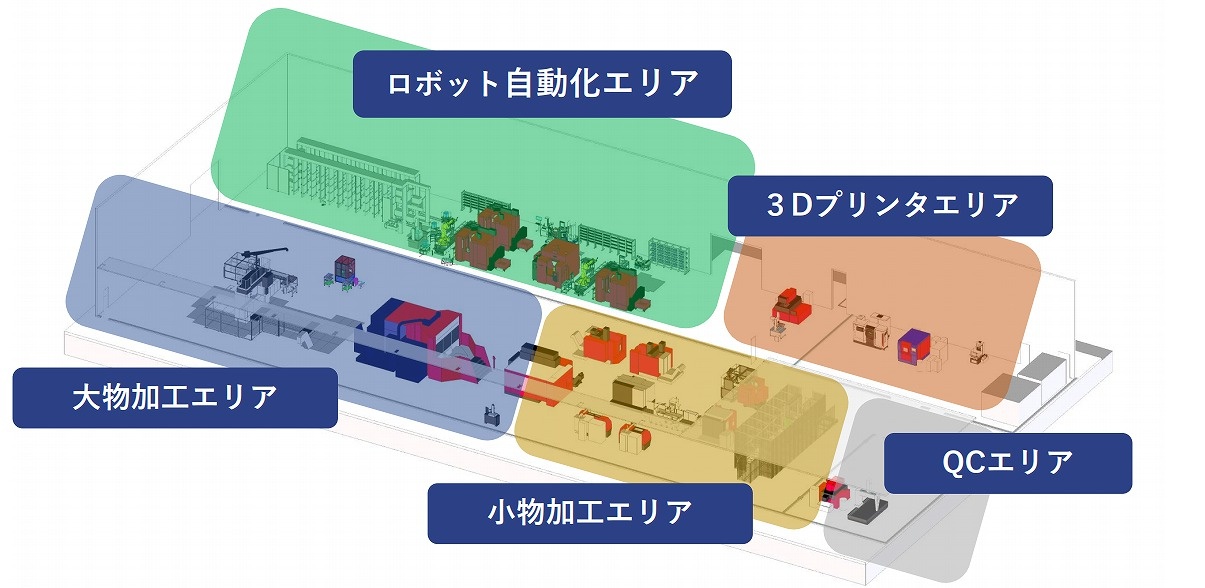

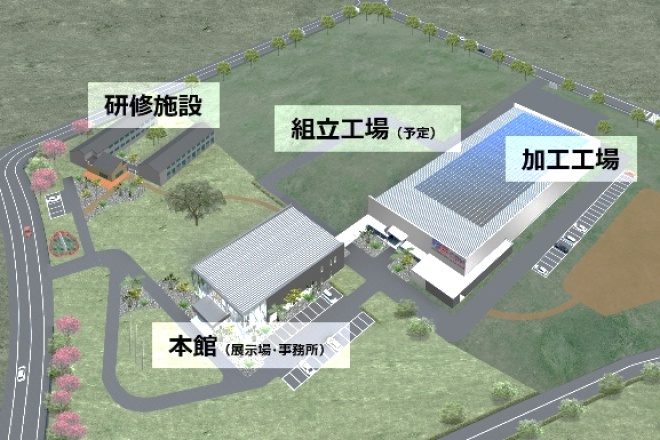

さっそく工場全体を俯瞰してみよう。建屋は、工場と本館、研修施設から構成されている。このうちメイン工場は、大物加工、小物加工、ロボット自動化、3Dプリンタ、QC(品質管理)という5つのエリアに分かれている。

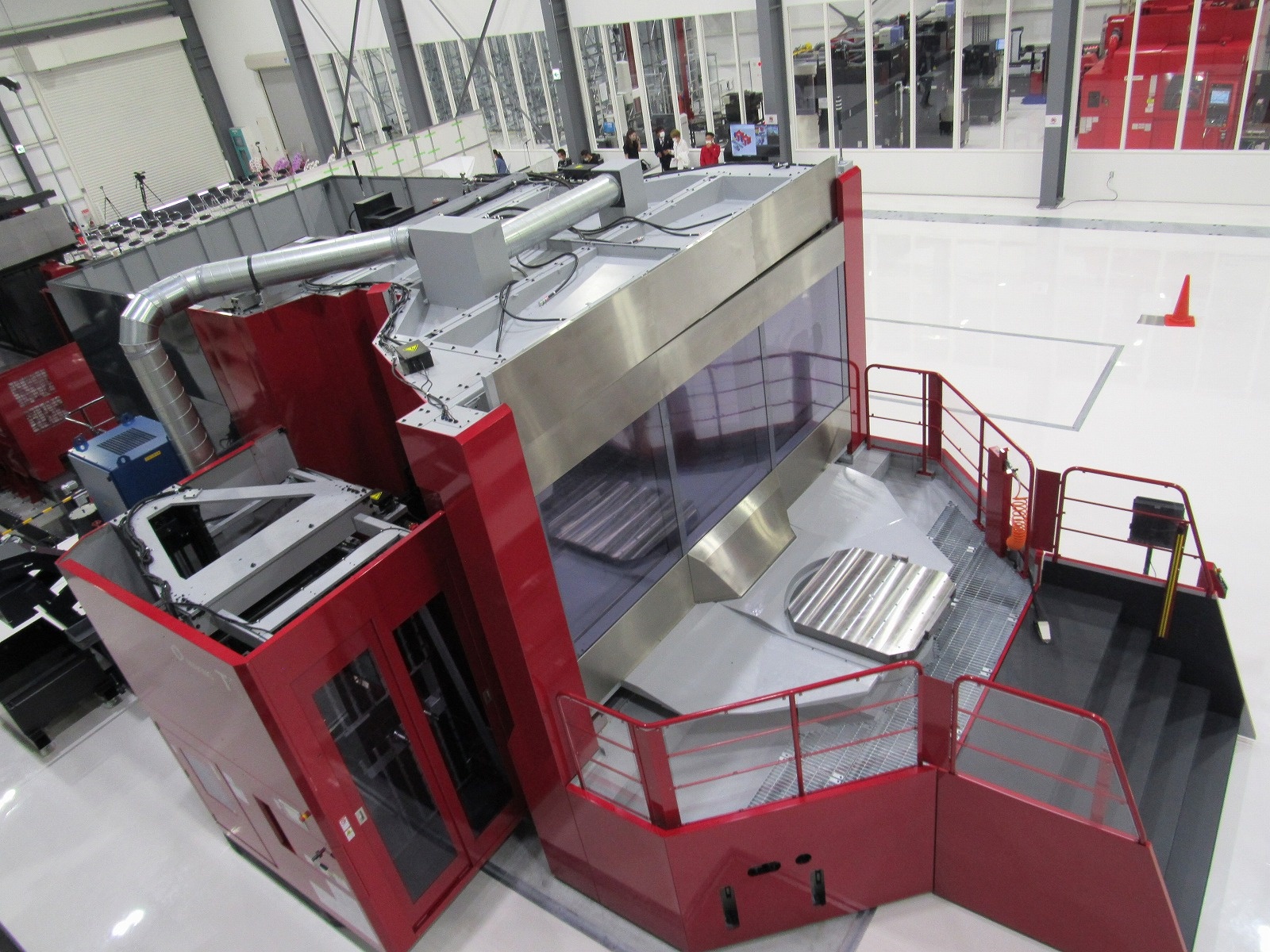

大物加工と小物加工のエリアでは、5軸制御のマシンニングセンターやNC旋盤、研磨機など10台以上が鎮座する(トップ画像参照)。

加工エリアだけでなく、ロボット自動化エリアなども工場ネットワークと結ばれ、CPSによってバーチャルとリアルを結ぶ製造プロセスを実現。ここではファナックなどのロボットや、工具やパーツ類などを搬送するAGVが稼働しており、完全無人で24時間製造できる点がウリだ。製品の加工が終わると、設計図どおり作れたかどうか、完成品の自動計測も可能だ。

3Dプリンタエリアには、樹脂だけでなく、金属粉末による3D積層造形システムがある。3Dプリンタで造形した製作物を磨くショットブラスト加工機や、ワイヤー加工機なども並んでいる。

また製造したパーツを検査するQC(品質管理)のエリアでは、高精度3次元測定機やデジタルマイクロスコープ、マイクロピッカース硬度計、自動精密切断研削機などが用意されている。実は大物や高度な試験関係は、隣接する福島ロボットテストフィールドで必要に応じて実施できるため、QCエリアの設備は最小限に抑え、そのぶんの投資を他の設備にかけているという。

【次ページ】地球に優しいデジタル工場、切削加工で排出された切粉量まで管理

関連コンテンツ

関連コンテンツ

PR

PR

PR