- 会員限定

- 2022/07/08 掲載

リアルな製造現場の「職人依存問題」を解決?浜松発ベンチャーの凄すぎる戦略とは

【連載】成功企業の「ビジネス針路」

製造業はオワコンか?

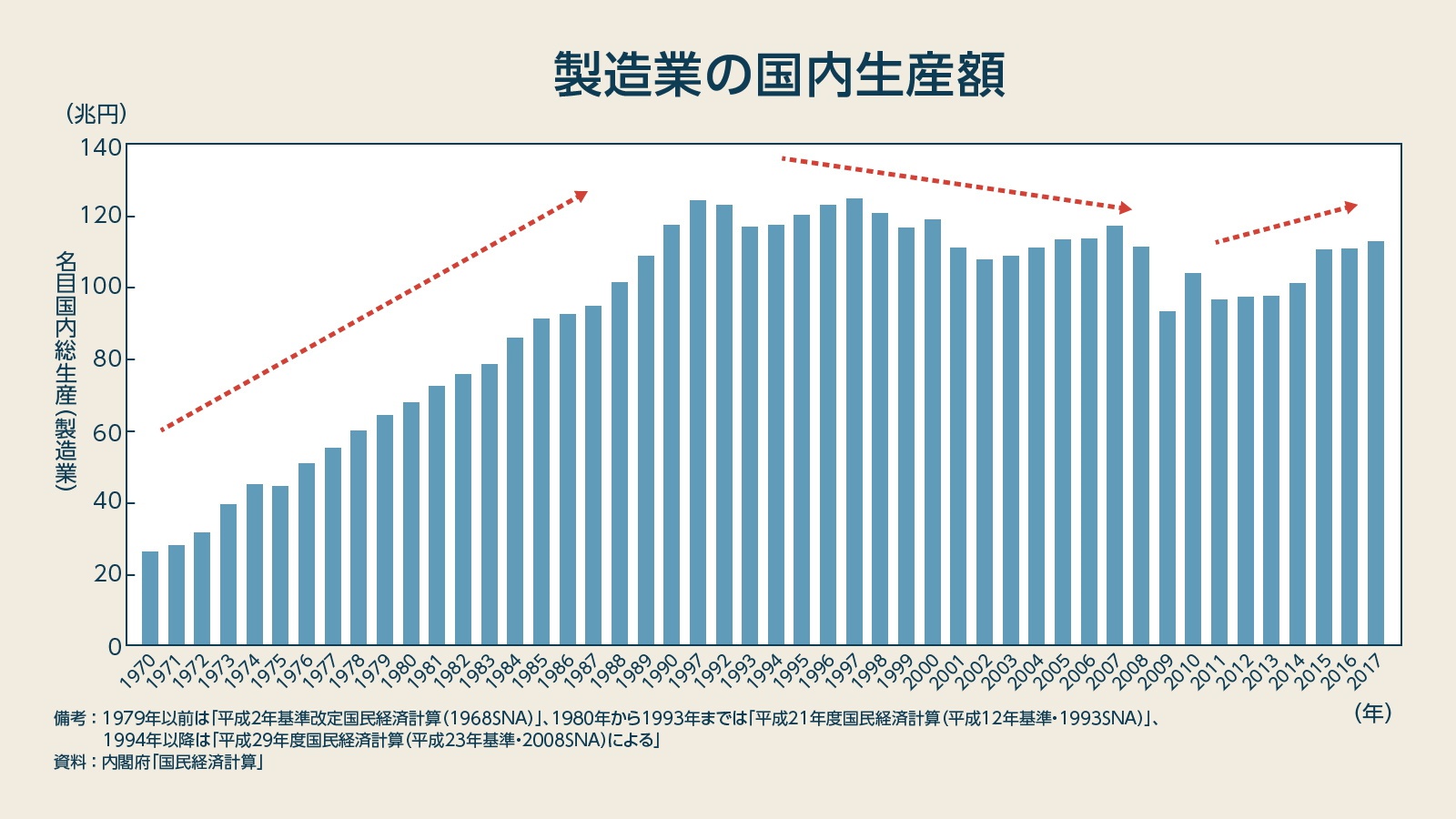

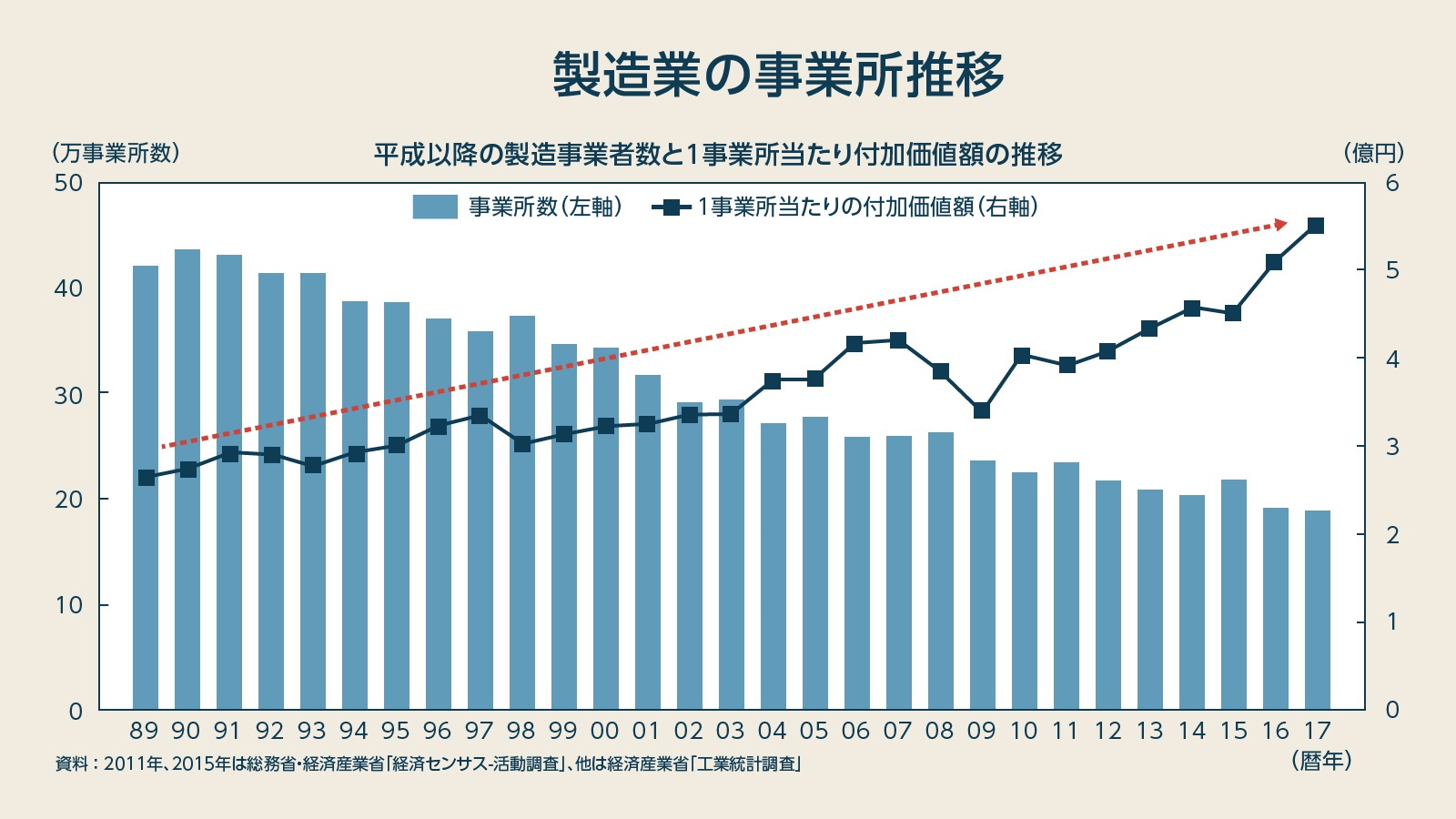

かつて、モノづくり大国と言われた日本。バブル崩壊後、国内生産は緩やかな減少を見せ(図表1)、その裏では製造コストを削減するために、付加価値の低い品目を中心に(当時)人件費の安い海外生産へシフトを進めてきた。その影響もあり、「海外で作れるものは海外で作る」という流れは加速し、国内には難易度が高い高付加価値品(多品種少量生産など)の製造は残るものの、産業としての衰退に突入する(図表2)。

一方、日本から生産を委託された国々では、日本からの発注を通じて、そのノウハウを貪欲に学び取っていき、いつしか日本に劣らない製造品質を実現させ、競合として台頭していった(グローバル製造業であるサムスンも、かつては日本の模倣戦略を取りつつ、逆転に成功していった経緯は有名)。

国内製造業復活の鍵は「多品種少量生産」の効率化

こうしたグローバル競争に抗い、国内製造業の復権を目指すには、先鋭化する顧客ニーズの複雑化・製品ライフサイクルの短命化に対応すべく“多品種少量生産技術力”の磨き上げが不可欠となる。しかし、ここに難しさが存在している。原因の1つが“少子高齢化”、すなわち、働き手や技術の担い手不足が発生しているのである。日本のモノづくりの根底にある職人技は、長い修行期間を経て習得可能なものであった(職人の世界、いわゆる3K)。しかし、労働人口が減ると、他産業との人材の奪い合いが発生し、結果として厳しいモノづくりは敬遠されることとなる。現在の多品種少量生産は、細分化された職人技の集合体によって成り立っているため、技術者不足は短期的には成長の足かせとなり、長期的には技術伝承の危機につながる。

技術者を増やしがたい要因は、多品種少量生産のある事情にも起因している。たとえば、自動車業界では昨今、脱ガソリン車の議論が世間を賑わせているが、EV化が進んだとしても自動車販売数が倍になるようなことは想定できない(現在の車両数の内訳が変わるだけ)。しかし、製造工程はガソリン車とEV車で異なるため、両方に対応しようとすれば、スキル・人員、工場などの複雑性が増し、メーカーの負担が高まってしまう。

つまり、国内製造業は顧客ニーズの複雑化・製品ライフサイクルの短命化に対し、多品種少量生産の技術力を磨きつつも、同時に生産性も高めるという二律背反への対応が求められているのだ。

産業用ロボットは「現場」の解決策にならない理由

こうした問題に対し、期待されているのが産業用ロボットなのだが、ここにも課題がある。産業用ロボットにはティーチング(ロボットに作業を伝えるプログラミングのこと)が必要であり、これがまた一筋縄ではいかない作業なのである。まず、ティーチングには、特殊スキルを必要とすること、そして多品種少量生産となればその都度、ティーチングが必要となり、手間もかかる。さらに、製造工程でエラーが発生すれば、そのたびにティーチングの修正が必要となるため、ロボットは日本のモノづくりにおける生産性向上の救世主とはなり得ていないのが現状なのだ。

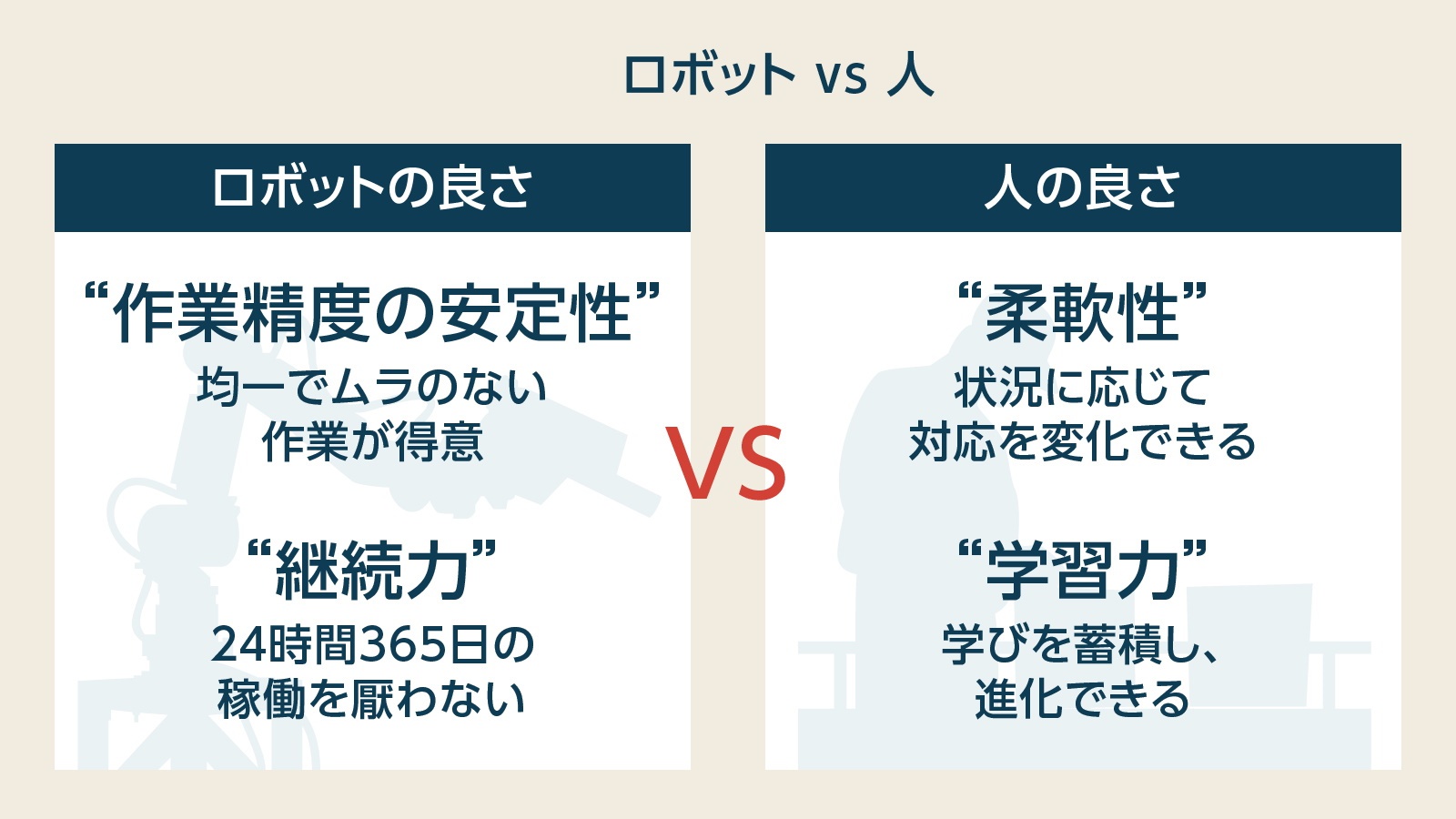

一般に「ロボット」は、人間に比べて作業品質が均一でムラのない“作業精度の安定性”、電源さえあれば24時間365日働くことができる“継続性”が強みとして挙げられる。逆に、同一作業のくり返しで柔軟性に欠ける点やプログラミングを変更しない限り学習されないなどといった課題は、旧来からも指摘されてきたものであろう(図表3)。

逆に、「人間」は状況に合わせて対応を変えられる“柔軟性”、そして実績を重ねるごとに経験値を積み上げ成長することが期待できる”学習力“が強みである。一方で、ヒューマンエラーの存在や体力的な限界も散見される点、そして成長に時間を要すことも課題(限界?)の1つと言えよう。

これまで解説してきた製造現場の課題を産業用ロボットによってクリアするには、こうしたロボットの良さと人の良さのどちらも取り入れたロボットが必要になる。ここからは、解決策として期待される知能型ロボットの可能性について見てきいたい。

【次ページ】産業用ロボットの課題に挑戦する「知能型ロボット」とは

関連コンテンツ

関連コンテンツ

PR

PR

PR