- 会員限定

- 2018/10/17 掲載

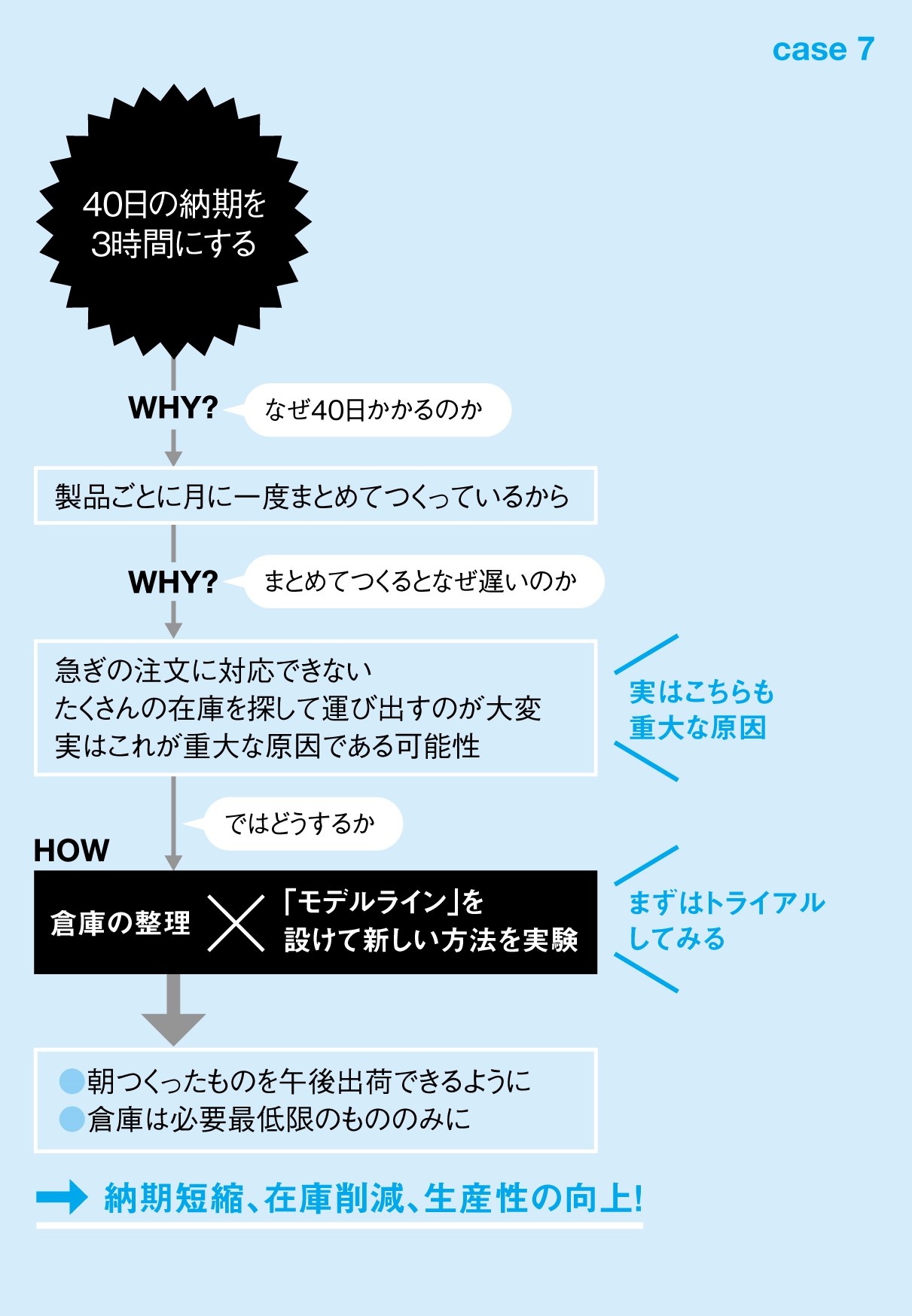

「40日」の納期が「3時間」にまで短縮される、トヨタ式5W1H思考法

納期がかかる最大の原因は“つくり方”にあった

「メーカーのつくる力は倉庫を見ればわかる」といういい方があります。「倉庫にどれだけたくさんのものがあるか」という意味ではありません。製品にしろ部品や部材にしろ、必要なものが必要な時に必要なだけ、それもできるなら新人でもすぐに取り出すことができるほど倉庫の整理整頓が行き届いているかどうか、という意味です。しかし、実際にはこうした理想に反して、企業によっては倉庫にはたくさんのものがあるにもかかわらず、「必要なものはなく、あるのはいらないものばかり」ということがあります。

あるハウスメーカーの役員になった元トヨタマンのAさんは、より良い家づくりのためには協力会社の改革が欠かせないと考えていました。理由はいくらハウスメーカーの改革を進めても、協力会社から「必要なものが、必要な時に、必要なだけ」届けられなければ意味がないからです。

ところが、協力会社の多くは大量生産型のつくり方をしており、納期にもずいぶんとバラつきがありました。B社も同様でした。当時、B社の納期は 40 日、 30 日という商品がざらにありました。「これでは改革は進まない」と考えたAさんはB社にこう問いかけました。「なぜ納期に 30 日も 40 日もかかるのですか」。

理由はB社のつくり方にありました。今日はC製品を、次の日はD製品をという方式で、それぞれほぼ月に1回のペースでまとめて生産をしていました。つくる側としてはまとめてつくる方が効率がいいし、在庫として保管しておけば、いつでも注文に応えられる、と考えていました。

しかし、住宅を建てる顧客のニーズが多様化して、ハウスメーカーが一棟ごとに細かい注文をするようになると、在庫のない製品も出てきます。その際は、何日後かの生産を待つため、納期に自(おの)ずと時間がかかりました。こうしたつくり方は当時の業界の常識でもあり、B社も特に不便は感じていませんでしたが、Aさんとしてはなんとしても「必要な時に、必要なものが、必要なだけ」納入される体制をつくりたいと考えました。

そこで、AさんはB社トップをトヨタの工場に案内しました。その際、B社トップが最も驚いたのは「トヨタにはものを探している人がいない」ことでした。探す必要がないほどにすべてのものの整理整頓が行き届き、ラインには必要なものが必要な時に必要なだけ届いています。当然、巨大な倉庫も必要ありません。

一方、B社トップが自社の作業を分析したところ、部品や部材は倉庫にうずたかく積まれ、入りきらないものは外に積んであるため、生産のための部品や部材を用意するためには「探す」「積み直す」「運ぶ」といった多くの作業が不可欠でした。製品の出荷も同様で、たくさんの製品在庫の中から必要なものを探して運び出すことが必要でした。

B社ではこうした作業もすべて「仕事」と考えていましたが、トヨタ式の「ムダ」という定義にあてはめれば、これらはすべて「ムダ」であり、実際には8時間働いているつもりでも、本当の意味で付加価値をつけている時間は1時間か2時間に過ぎませんでした。

納期は40日からたった“3時間”へ短縮

「なぜ納期に 30 日も 40 日もかかるのか?」の答えは「大量生産型のつくり方をしているから」でしたが、実は大量生産型のつくり方がたくさんの在庫(部品や部材、製品など)を生み、結果的に「探す」「運ぶ」「取りに行く」といったムダを増やし、作業効率も低下させ、コストを引き上げ、利益率の低下、競争力の低下へとつながっていたのです。B社トップは倉庫などの徹底した整理と整頓を進める一方で、複数ある生産ラインのうちの1本を「モデルライン」としてトヨタ式の「売れに合わせて1品ずつものをつくる」やり方を試みることにしました。

改革というのは一気に進める方が効率が良さそうに思えますが、現実には混乱や問題が付き物です。そのため、トヨタ式ではモデルラインのみで新しいやり方を試み、そこで徹底した改善を行うことで「これで大丈夫」となって初めて全体への展開を行います。

画像をクリックするとアマゾンに移動します

納期についてもかつて 30日、 40日とかかっていたものが、「完成までの生産所要時間3時間。朝注文を受ければ、午後には新しいドアやサッシを出荷できます」といえるようになりました。

今やっていることを「当たり前」と考えずに、「なぜ」と問いかけることで新しい発見が生まれ、大きな飛躍へとつながることがあるのです。

【次ページ】ケース2:間接部門の人員を半分にする「トヨタ式5W1H」

関連コンテンツ

関連コンテンツ

PR

PR

PR