- 会員限定

- 2016/11/01 掲載

デンソー、日立らの事例に学ぶモジュラーデザインの実践

自動車用ラジエータのモジュール化

- 太田和宏、花井嶺郎、「フレキシブルオートメーションと設計-自動車用ラジエータを例として-」日本機械学会誌、Vol.91、No.833、日本機械学会、1988.4

- 太田和宏、高木喜久夫、川合峰夫、花井嶺郎、平松道雄、「小型高性能ラジエータとその多種ランダム自動生産システムの開発」日本機械学会誌、Vol.84、No.794、日本機械学会、1985.1

- 長良敏夫、「SRラジエータの開発と標準化」(財)日本規格協会第29回標準化全国大会報文集、(財)日本規格協会、1986.10

このデンソーの事例は、筆者の知る限り日本で初めて公表された本格的なモジュール化です。デンソーは次のステップでモジュール化しました。

(2)世界中の自動車メーカーが要求する冷却性能と搭載スペースを調査。冷却性能に等比数列の「JIS Z 8601標準数」を適用して等比分割し、等比分割した冷却性能を実現するコアの縦、横、フィンピッチに等差数列の「JIS A 0001建築モジュール数」を適用してそれぞれ20mmピッチ、30mmピッチ、0.3mmピッチとした。

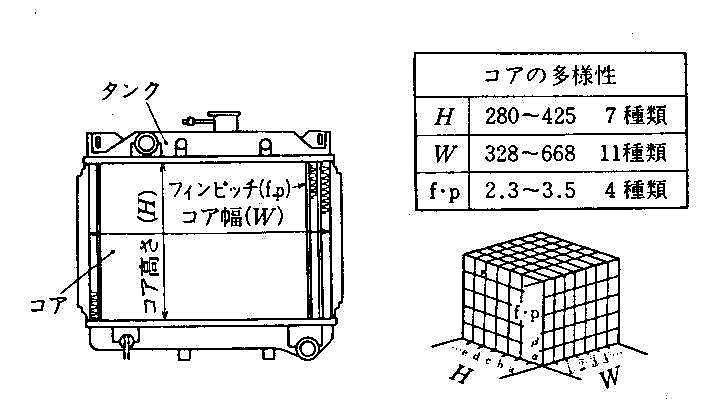

(3)以上により、コアを構成する冷却チューブとフィンの種類数を7+11+4=22種類でコアの種類を7×11×4=308種類の多様性を実現(図1)。さらに周辺部品のアッパータンク、ロワータンク、サイドブラケット、配管類などもモジュール化コアに合わせて数種類に標準化した。

(4)従来は自動車メーカーのいいなりで設計していたので7本の製造ラインが必要だったが、モジュール化により、サイクルタイムの異なる大小数百種類ものラジエータを一貫自動生産する工場を実現。

以上の事例を「ラジエータだからできた」と見てはなりません。デンソーはこの事例をいろいろな構造をした他の数百種類の部品に展開したのです。デンソーが世界の部品メーカーに成長した原動力と言えるでしょう。

プラスチック原料混合機のモジュラーデザイン

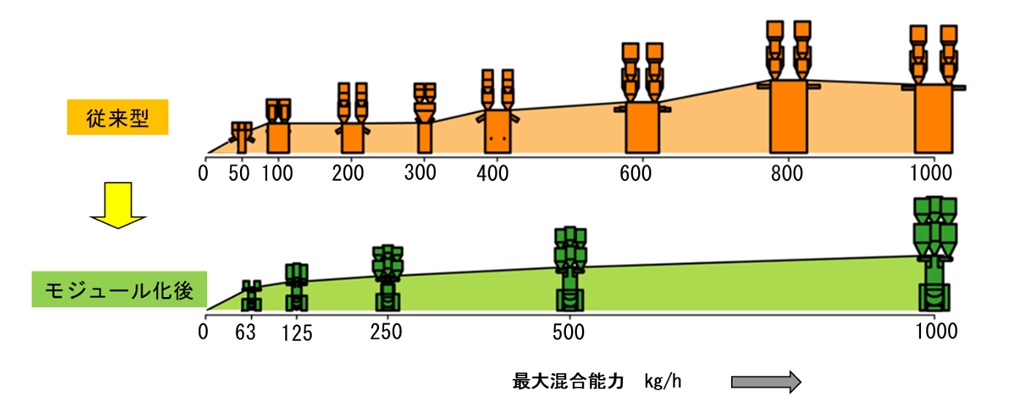

セムコにおけるプラスチック原料混合機のモジュール化の事例も注目するべきものです(『日経ものづくり』2013年11月号に掲載)。従来の製品は、図2の上図に示すように、計8種類の標準機を持っていました。しかし顧客の個別の要求に適合させるために標準機はほとんど採用されず、受注ごとに新しい部品が多く産まれていました。

そこで初めに、最大混合能力に「JIS Z 8601標準数」にある等比数列表から数値を選んで適用し、図2の下図にあるように、63、125、250、500、1000kg/hと2倍ずつ等比的に変化する5種類の標準機にしました。これで構成部品の種類も一気に5/8に減りました。そして5/8にした構成部品の諸元にも標準数を適用してモジュール化し、トータルの部品種類を70%削減しました。

ところがこのモジュール化製品は顧客からも社内からも評価されませんでした。製品の機能が上がったわけではなく、コスト(主に材料費)も下がらなかったからです。そこで一念発起し、従来機の半分の大きさで同等の混合能力を得られるように「小型、高性能、低コスト」を実現しました。これでようやく社内外から認められ売り上げを伸ばすモジュール化ができました。

ところがその後、設計者から「モジュール部品群から部品を選択して組み合わせ、顧客要求に合うかどうかを設計検討するのに時間がかかり大変だ」という声が起きました。いわゆる「(標準部品を)探すより(新しく図面を)描いた方が早い」という現象です。

そこで、顧客要求に合う部品をモジュール部品群から選択して組み合わせて製品にする設計手順書を作成し、それをもとにコンピュータプログラムを作って設計の自動化を実現して逆に設計時間を大幅短縮しました。この経過は日本モジュラーデザイン研究会のホームページに掲載されているので併せてご覧ください。

【次ページ】天井クレーンのモジュラーデザイン

関連コンテンツ

PR

PR

PR