- 会員限定

- 2019/06/12 掲載

日本郵船が取り組む「船舶IoT」とは何か?主要システム「LiVE」「SIMS」の役割とは

海務グループ ビッグデータ活用チーム チーム長

山田 省吾氏

船舶IoTで「安全運航」「メンテナンスの最適化」を目指す

1885年の創業以来、国際的な海上運送業を中心に総合物流事業、客船事業などを手がける日本郵船。自動車専用船隊、ドライバルカー船隊、タンカー船隊などを中心に約710隻を運航している(2019年3月31日時点)。同社は、2018年4月からスタートした中期経営計画において「Digitalization(デジタル化)」と「Green(環境)」をキーワードに新たな価値創造への挑戦を積極的に推し進めている。その核となるのが「デジタルデータの有効活用」だ。

日本郵船 海務グループ ビッグデータ活用チーム チーム長の山田省吾氏は、アプリ・ソフトウェア開発基盤セミナー2019(主催:ビジネス+IT)に登壇し、「企業価値の源泉はデータにある。いかにデータを集めて活用し、ビジネス上の判断につなげていきたい」と自社の方針を語った。

そのために日本郵船では、運航船のエンジンや各種装置に搭載されたセンサーなどからデータを収集し、安全運航に活用するプロジェクト──「船舶IoT」を2008年ごろから進めている。

山田氏によると、日本郵船の運航船における2017年度の総遅延時間は「1万8236時間」。その内、機械故障などのトラブルによる機関事故が「2670時間」(全体の15%)を占める。それ以外にも停止とまではならなくても事故が多々発生しているという。

そこで同社は「トラブルの予兆と早期発見」「燃費改善による効率運航」「メンテナンスの最適化」「環境保護」の4点を主なビジネス課題に掲げた。特に、「メンテナンスの最適化」では、従来の「期間基準保全(TMB)」ではなく、危機の状態に応じた適切な保守を実現する「状態基準保全(CMB)」への移行を目指すという。

一定の期間ごとにメンテナンスを行うTMBでは、時間や費用がかさむことが多い。危機の状態に応じた適切なタイミングで過不足なく保守ができれば、安全運航に加えてコスト削減にも効果が期待できる。その核となるのが、船舶IoTシステムによるデータ活用だ。

データ活用が可能になった背景について、山田氏は「まだまだ陸上の通信速度には追い付かないが、船陸通信も一定のデータ通信に耐え得るレベルになった」と説明。

「船そのものに多くの高機能機器を搭載し、船質を差別化することは困難だ。ソフトウェアベースのデータ活用で船価を抑えつつ、安全運航・効率運航の実現を目指している」(山田氏)

船舶IoTを実現する2つの主要システム

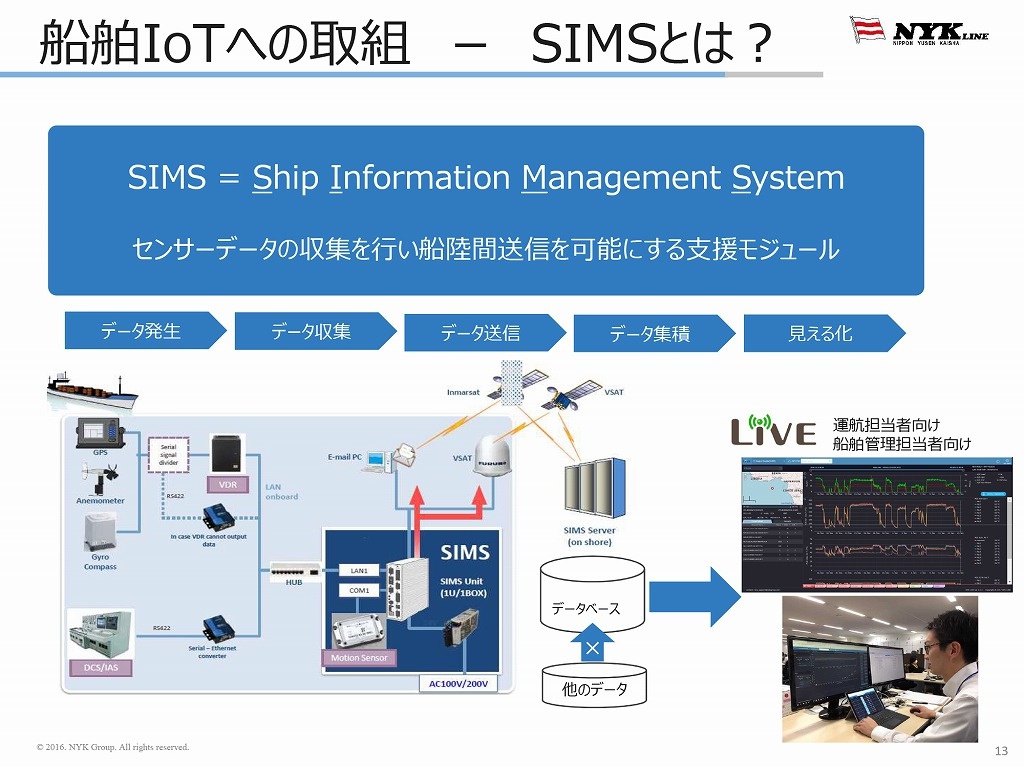

船舶IoTの主要システムは、船舶データを収集する「SIMS(Ship Information Management System)」と、そのSIMSのデータを可視化・分析する「LiVE for Shipmanager(以下、LiVE)」の2つだ。SIMSは、センサーデータを収集し、船陸間送信を可能にする支援モジュールだ。2008年に「SIMS1」を構築し、その後、収集データを拡張したSIMS2を2014年から利用している。同社が保有する190隻でデータを収集可能だ(2019年4月時点)。

大型船舶には、航海用の機器・計器から位置、方角、速度などのデータを集める航海データ記録装置(VDR)、メインエンジンや発電機など機関部の機器・計器から液体や気体の温度・圧力、流量、稼働状況などを集める「データロガー」などが搭載されている。SIMSでは1隻あたり500~2000のデータを収集し、通信衛星を経由して陸上システムへ伝送している。

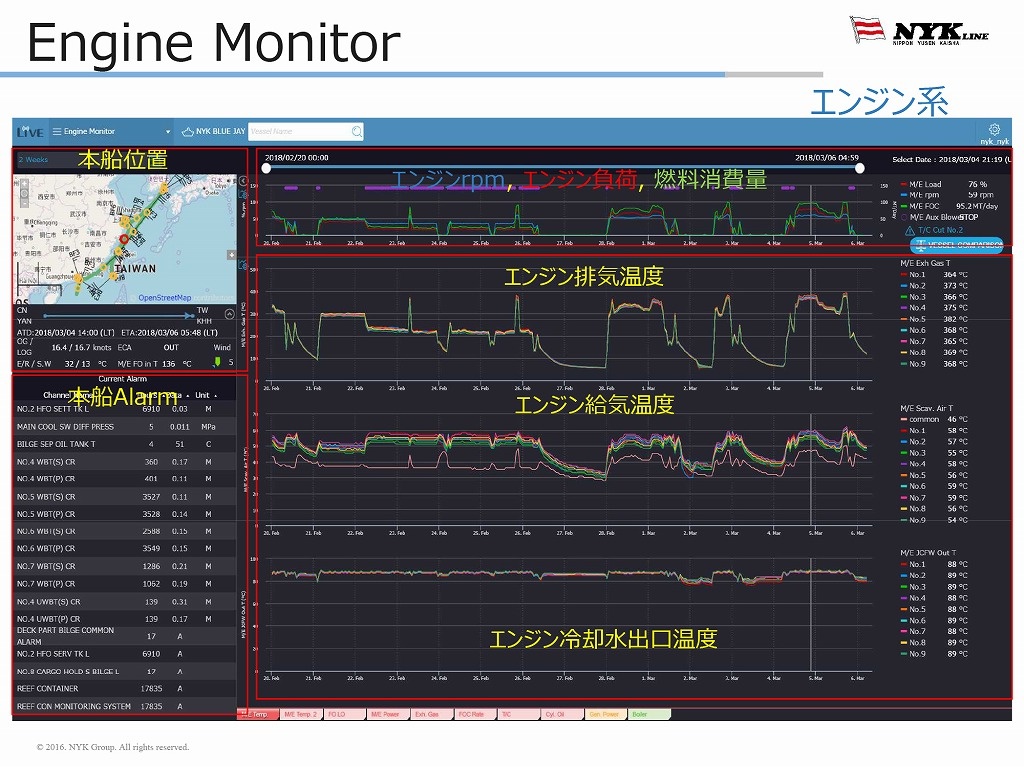

LiVEは、陸上の船舶管理者が利用するアプリケーション群だ。管理船全体の監視や個船の機関部の運転監視、管理船の状態診断やパフォーマンス分析に関する機能を備えている。船舶管理者はこのLiVEを使い、1人あたり通常3、4隻を監視する。LiVEでは、管理者の担当する船の現在位置や警告の発生状況などを把握できる。

さらに各船のより詳細な状況を確認できる画面も用意される。メインエンジンや発電機などの回転数や負荷、各箇所の温度や圧力、流量などのデータを時系列でグラフ表示する。「ただ単に各種データを表示するのではなく、船舶の状態の“傾向”をより分かりやすく見せることに工夫を施している」と、山田氏はLiVE画面の特徴を紹介する。

LiVEは2015年に第1版(ver.1)、2017年に第2版(ver.2)をリリースし、現在もアジャイル開発による機能拡張を続けている。

たとえば、同じ設計図に基づいた船舶(姉妹船)を比較する「姉妹船比較機能」、船が修理などでドックに入る「入渠」前後における燃費傾向など長期間の状況変化を把握できる「時系列比較機能」、警告の発生状況などから船の弱点を分析する「弱点分析機能」、複数のデータを組み合わせた条件式をユーザー独自で作成してアラームを通知できる機能などが追加されてきた。

異常を検知し大きな被害を未然に回避した事例も

日本郵船は、このような船舶IoTシステムを活用し、トラブルにつながる予兆を可視化。各種データをより子細に分析することで、部品の交換や掃除などのタイミングを最適化できる仕組みを目指している。実際の事例を1つ挙げる。ある大型タンカーが中東から日本に原油を輸送する際、陸上担当者がLiVEを通じて、あるシリンダーの排ガス温度のわずかな偏差を検知。

担当者からの連絡を受けた機関士がすぐにエンジンを点検したところ、排気弁の損傷が見つかったため、排気弁を交換して航行再開し、予定通り到着することができた。

「放置していたら、ほかの大きな部品にも影響を及ぼす可能性があった。その場合、大きな被害や運航遅延に発展する可能性があった」(山田氏)

【次ページ】>データの有効活用を阻む「品質問題」をどう解決したのか

関連コンテンツ

PR

PR

PR