- 会員限定

- 2012/01/12 掲載

品質への追求で“最右翼”に位置する日立製作所のサーバ生産の現場を訪ねる

中堅・中小企業市場の解体新書

内製化にこだわる日立エンタープライズサーバ事業部

敷地面積:約19万㎡(東京ドームの約4倍強)

従業員数:約3200名

同事業所では、メインフレーム、UNIXサーバ、ブレードサーバ、IAサーバ、スーパーコンピュータ、一部パソコンとシンクライアントPC(同社ではセキュリティPC)そしてプリント基板まで、非常に多岐に渡る製品が生産されている。

まずこの工場で行われていることの大きな流れを確認しておくと、部品メーカから部品を受け入れ、基板を製造して組み立てる。それに続いて、検査、梱包、出荷までの一連のフローを自前の工場で完結させる。

創業が明治43年の日立製作所。まず最初に率直な感想を述べておくと、国産ベンダーでも「ものづくり」へのこだわりと、品質を追い求める精神、自前で良い製品を作り切るという観点で、最右翼に位置する工場だった。メインフレームからサーバ、さらには基板まで内製化している点は、前回紹介したNECの甲府工場よりもさらに徹底していると言えよう。

―部品まで納得いく検査が日立流の“当たり前”

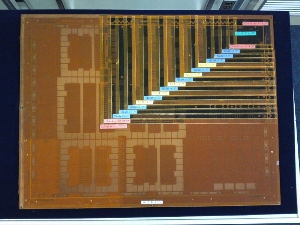

一般的にプリント基板の積層枚数が20層から30層あるが、同社の製品には50層まで必要な製品がある。ところがこれを外部から調達できない。つまり、外部の企業にはここまでの積層技術がないために、内製化せざるをえないのである。

実際に、スーパーコンピュータやメインフレームには600×800ミリ程度の基板サイズで、50層だと7ミリから7.5ミリと規格外の板厚になる。日立が徹底しているのは、この穴あけのドリルも自前で開発しているところだ。穴あけのための位置ズレ調整のノウハウも重要なポイントになるからだ。その結果、同社では実に300種類、多い時で約2万枚/月の基板を内製している。

このように同工場の品質へのこだわりは随所で垣間見ていただいたと思うが、さらにこれらを端的に表しているのが、QA(クオリティ・アシュアランス)-品質保証部での取り組みだ。新規採用となる部品に対して、さまざまな検査・テストを行い、部品認定登録を実施する。これに合格しないとその部品は採用されないという厳密さだ。

工場内はかんばん方式の生産スタイルになっているが、部品の調達には組み立てラインの人が自分で取りに来る。水差しがいる前回のNECとは少し違うスタイルになっている。部品の取り忘れがないように、ランプで必要部品をすべてとったかどうかが分かる仕組みになっているところはNECと同じだろう。組み立て単位は量産型のIAサーバ(HA8000)はラインで作り、上位機のブレードサーバはセル方式で作る。

また保守部品についても、製品に組み上げた状態で、製品とまったく同じように検査を行ったものを保守会社=日立システムズ(旧・日立電子サービス)に納める。なお、今まで市場に出してきたサーバ製品は、すべて動ける形で残してあり、ユーザーのサポートに応じられるように備えているという。これもロングライフサポートを標榜する同社らしいこだわりの一つだろう。

【次ページ】サーバは完成してから、さらに検査で5日間

関連コンテンツ

PR

PR

PR