BMWもやってる?自社の生産戦略にピッタリ合致した「デジタル工場」の作り方

- ありがとうございます!

- いいね!した記事一覧をみる

FAプロダクツ 代表取締役会長

天野 眞也 氏

製造業が抱える3大課題

長年、製造業のDXを支援してきたTeam Cross FA プロデュース統括、FAプロダクツ 代表取締役会長の天野眞也氏は、日本の製造業が今直面している課題を次の3点に整理する。- (1)不確実性が高まり、先が見通せない

グローバル化の進展、国際情勢の激変、自然災害によるサプライチェーンの断絶など、コントロール不可能な要素が増え、先が見通せない。 - (2)設備投資するものの旧型設備に対する保守・メンテナンスが多く、生産性が低迷

設備投資はリーマンショック以降伸びているものの、その予算は新規設備導入には回っておらず、現場では生産性の低い旧型の生産設備が多く存在して生産性が伸び悩んでいる。 - (3)リードタイムは短縮する一方、人手不足など多くの課題

消費者ニーズの多様化に由来する製品寿命の短命化、リードタイム短縮ニーズが高まる一方、人手不足、価格競争などの課題が存在する。

コロナ禍でサプライチェーンの断絶が起こっていることを踏まえると、こうした課題はより深刻なものになっていくことが予想される。

製造業が置かれる状況を受け、経済産業省が発表した「2020年版ものづくり白書」の中では、(1)企業変革力(ダイナミックケイパビリティ)強化、(2)企業変革力を強化するDX推進、(3)設計力強化、(4)人材強化の必要性が指摘されている。

DXの鍵は、IoTではなく「デジタルマップ」?

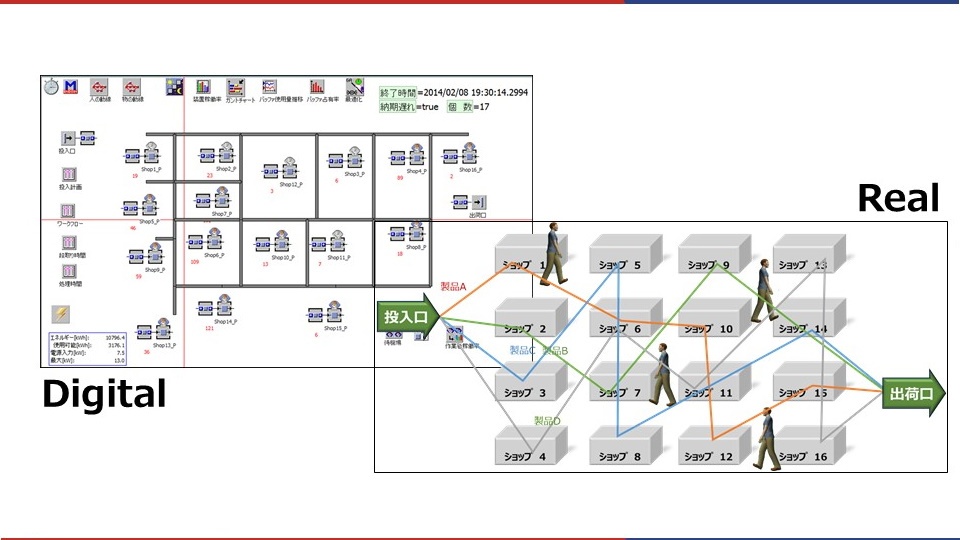

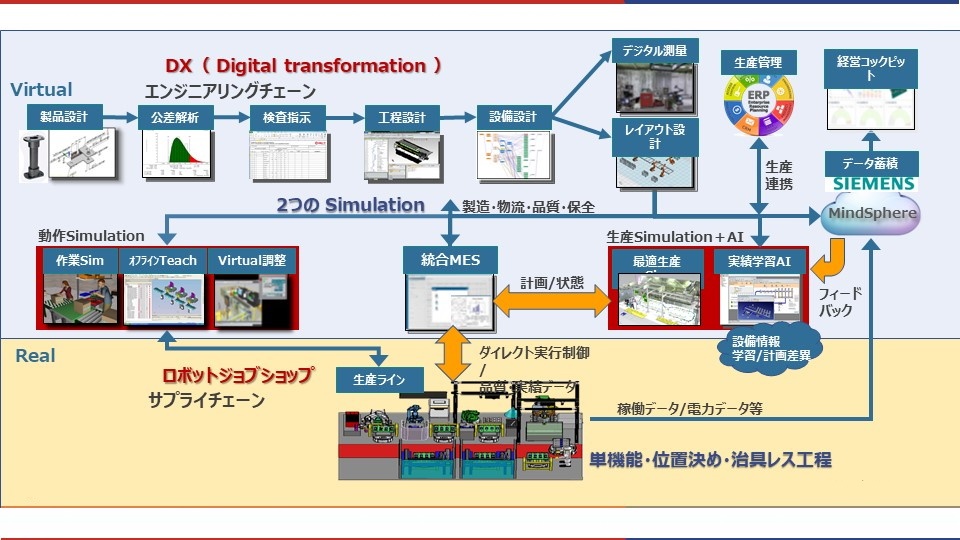

それでは、製造業におけるDXとは、具体的にどのような形になるのだろうか。製造業におけるDXの1つの方向性として考えられるのが、リアルとデジタルを融合した工場である「デジタルファクトリー」の実現だ。デジタルファクトリーとは、工場内の生産機器に設置された各種設備・センサーから情報を取得し、それを分析・解析することでリアル空間の作業のシミュレーションができる工場を指す。これにより最適な生産ラインを実現できる。

デジタルファクトリーが行っていることは、言い換えれば「デジタルツイン」と呼ばれる技術になる。デジタルツインとは、デジタル空間に物理空間の双子(コピー)を作り出し、デジタル空間上でシミュレーションを行い、結果を現実にフィードバックする技術だ。

具体的には、各種設備・センサーからデータを取得し、それを基にシミュレーションによる物理空間の再現、そして分析・解析、自動制御のループにより、精度の高い未来予測が可能になる。まさに、デジタルファクトリーが目指す機能そのものと言える。

そうしたデジタルファクトリーの実現には、工場の各種設備・センサーからの情報収集を可能にするため、IoTによる「リアルタイムデータの収集」が必須となるが、単にリアルタイムデータを収集するだけでは、十分な未来予測を可能にするデジタルファクトリーは実現しない。

重要なのは、まず物理空間にあるリアル工場をデジタルコピーし、デジタル空間に再現すること、つまり「全体像(デジタルマップ)」を先に作ることにある。リアル工場のデジタルコピーを作った上で、リアル工場の各種センサーから取得したリアルタイムデータを組み合わせてはじめてデジタル空間上で正確なシミュレーションができるようになるのだ。

製造業のDXの話になると、IoTを起点としたデータ収集に目線が行きがちだが、デジタルマップが重要になるのだ。

天野氏は、「正確なルート案内に加え、到着時刻を予測してくれるGoogle Mapsも、デジタルファクトリーと同じ考え方です。まずはリアル空間のコピー(地図)をデジタル空間に作った上で、交通情報や人の動きなどのリアルタイムデータを組み合わせたからこそ、到着時間の予測ができるようになりました。つまり、全体像(デジタルマップ)があるからこそ、個別に取得したデータが生きるのです」と話す。

製造業DXステップ

とはいえ、デジタルファクトリーの実現は一筋縄ではいかない。それは、デジタルファクトリーには、業種ごとに異なる工程をすべて理解しておく必要があるほか、最新機器の最適な組み合わせを検討する必要があるためだ。こうした複雑な課題を解決し、全体最適を考慮したデジタルファクトリーを提案できるのが、天野氏の所属するTeam Cross FAだ。天野氏をはじめTeam Cross FAはデジタルファクトリーに関するさまざまな相談を受けてきた中で、最も多い質問が「どうやって製造業DXを進めれば良いのか」という手順に関する質問だ。

天野氏は、「すでにリアル工場を持つ企業の場合は、デジタル空間にリアル工場のコピーを作ることからはじめ、必要に応じてリアルタイムデータ取得のためのIoTを導入し、シミュレーションを回すといった流れになります。一方、工場新設を検討している場合は、プランニングを行い、リアル工場に先行してデジタル工場を作り、その後リアル工場を作るといった流れが適切でしょう」と話す。

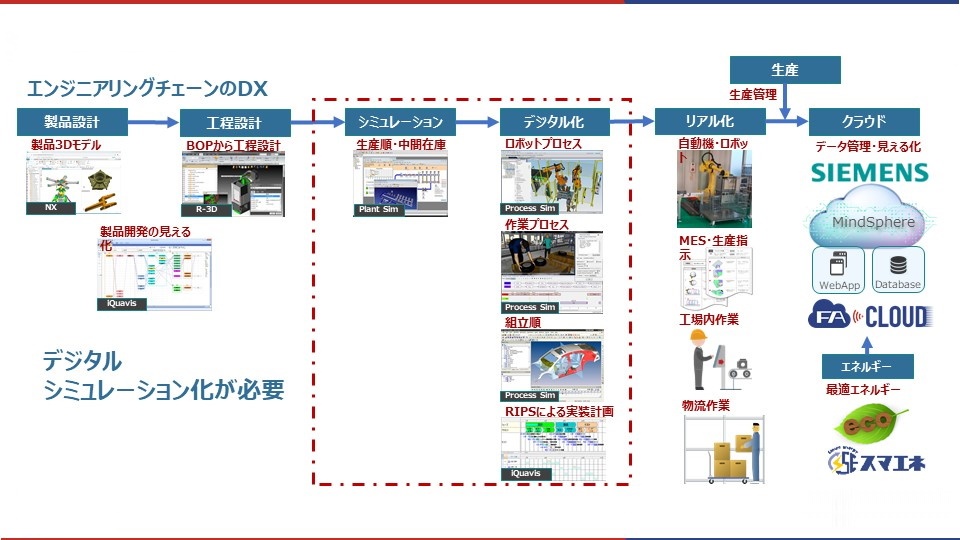

具体的には、生産グランドデザイン・工場グランドデザインを描き(プランニング)、デジタルツインを構想し、その後、生産成立性のシミュレーションやプロセスのシミュレーションを行い(シミュレーション)、その上で、最適な機器選定・導入を進める(リアルファクトリー)という流れになる。

- (1)プランニング

企業変革の目標と施策を定め、目標から逆算し新工場を構築・設計することで、工場立ち上げ時の手戻りを大幅に削減しつつ、経営にもたらす効果を最大化する(例:生産グランドデザイン→工場グランドデザイン→デジタルツイン・物流構想) - (2)シミュレーション

構想・設計したラインの実装前に、シミュレーションソフトで効果を検証する。そうすることによって、最適な製造現場を実現するための試行錯誤に要する費用・期間を大幅に圧縮する。(例:生産成立性シミュレーション→作動動作シミュレーション→物流シミュレーション) - (3)リアルファクトリー

シミュレーションの検証を基に詳細設計を実施して、実工場の構築に移る。グランドデザインと全体最適達成のために、最適な設備や機器を選定・発注する。(例:自動機・ロボットシステム導入→デジタルツイン開発・実装→保守・育成)

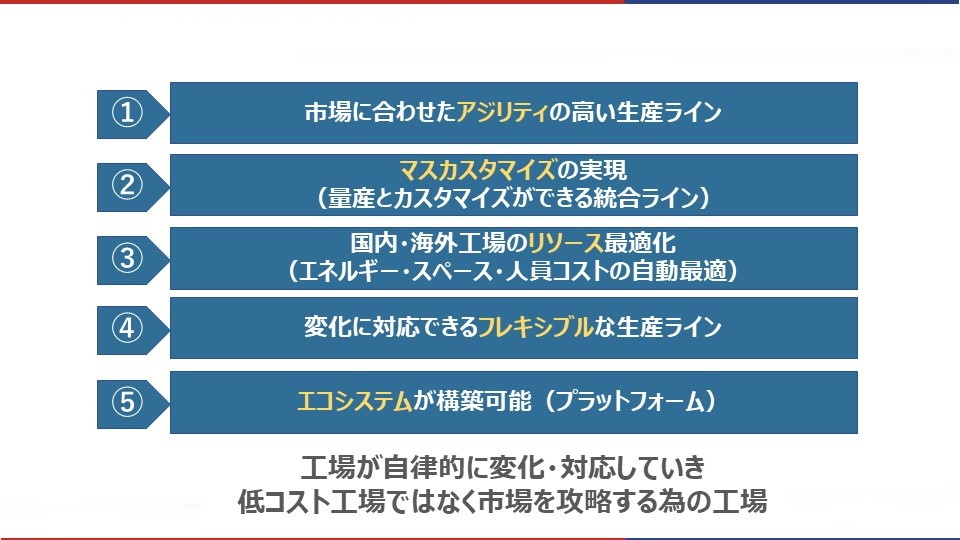

デジタルファクトリーのグランドデザイン構築法

それでは、具体的にどのようにデジタルファクトリーのグランドデザインを描けば良いだろうか。これまでの工場と最も大きく異なる「シミュレーション」と「デジタル化」の領域がグランドデザインを描く際のポイントになるだろう。スマートファクトリーのグラインドデザインを描く上で、そもそもスマートファクトリーに求められる要素を整理しておきたい。天野氏の所属するTeam Cross FAでは、下記のようなポイントにまとめている。

こうした要素を満たすデジタルファクトリーを作る上で、重要になるのが「どこの市場を攻略するための工場であるか」を見極め、それに基づき必要な機能を持たせるという点にある。

天野氏は、「たとえば、BMWの工場は、高級車市場を攻略するために、カスタム製品を大量生産できるようマスカスタマイゼーションの仕様になっています」と話す。

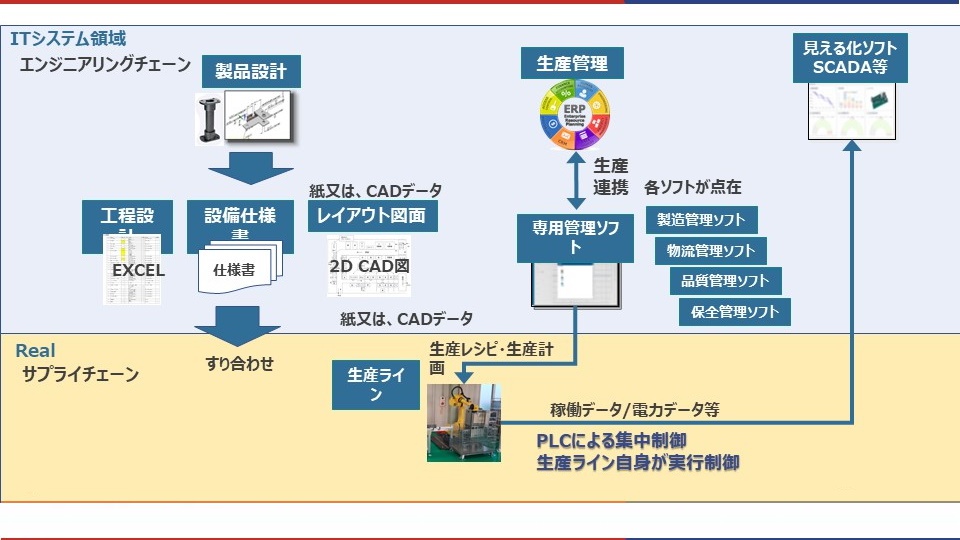

このように、市場攻略のために重要な役割を担うため、工場には最適な機能を持たせる必要があるのだが、従来の工場の作り方ではそれが十分に実現できない部分がある。

従来の工場づくりの場合は、紙の設備仕様書と実際の工場設備をすり合わせながら作っていたが、これでは手戻りも多く、完成した工場も想定したデジタルファクトリーとならないケースがあるのだ。だからこそ、必要なのが事前のシミュレーションというわけだ。

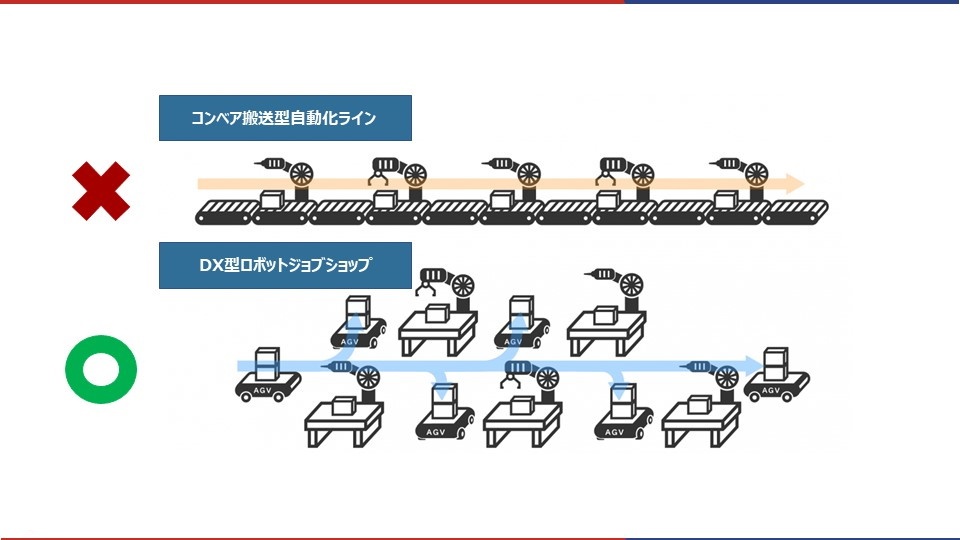

これらを踏まえ、デジタルファクトリーの実現のポイントになるのが、「従来のコンベア搬送型自動化ライン」を使わないことにある。従来のコンベア搬送型自動化ラインだと、どこか1つの生産ラインで躓くと、それが後ろのラインの生産に響いてしまう構造だった。

一方、次世代DXコンセプトラインとして位置付けられる「DX型ロボットジョブショップ」なら、生産ラインを俯瞰的な視点から把握し、最適な生産を実現できるのだ。

具体的には、DX型ロボットジョブショップは、デジタル(製品設計データ、BOP、MES、シミュレーションモデルなど)とリアル(ロボット、AGV、画像処理、各種センサーなど)で構成したデジタルツインにより、機能別に配置された生産工程「ジョブショップ」の最適化を図るシステムだ。

こうしたラインの構築で、後々には「デジタルツイン+AI」より、「設備異常またはメンテナンスによる生産変更」「人員作業の最適化」「製品・中間在庫の最適化」「在庫スペースとロケーションの最適化」「生産効率の最適化」「エネルギーの最適化」「ORiNを使用したフレキシブルな接続」といった「次世代の自律化生産」が実現できる。

製造業のDXの鍵を握るデジタルファクトリー化だが、製造業の企業にとって最大のネックとなるのが、投資に対する効果だ。工場を設立する前に、納得感を持てるようにするためには、やはり事前シミュレーションを重ね、確実性を上げることが重要になるのだ。