- 会員限定

- 2021/04/05 掲載

インテルはもうTSMCに勝てない?半導体・MEMS市場の行方を東北大 田中教授が解説

大学院工学研究科

教授

田中 秀治 氏

「王者」インテルでも、TSMCとの技術力の差は歴然

2020年、米国株式市場でエヌビディア(NVIDIA)の時価総額がインテルを超えたと報道された。NVIDIAは、AIで注目される汎用GPUのファブレスメーカーとして知られる。ファブレス(fabless)とは、生産工場を所有しない製造業のこと。 同じく半導体事業を展開するクアルコムとブロードコム、アップルらも実はファブレス半導体メーカーだ。一方、半導体メーカーの王者として長く君臨してきたインテルは、半導体の設計から製造、販売までの全工程を自社で一貫して行う「IDM(Integrated Device Manufacturer)」に位置づけられる。しかし同社は近年、苦しい状況に追い込まれている。2016年以降、10nmプロセスの歩留まり問題でCPU供給に手間取り、さらにはCPU不足を引き金にメモリの値段が暴落する「メモリ不況」まで引き起こした。

東北大学 大学院工学研究科の田中 秀治 教授は「インテルのCEO(最高執行責任者)であるパット・ゲルシンガー氏は、ファブレス化でなく内製化を指向し、先端半導体開発を継続する方針です。しかし、一部CPUの製造を台湾のTSMCに2021年後半から委託するという臆測も流れています」と語る。

これまで半導体製造プロセスの「微細化」で他社をリードしてきたインテルだが、7nmプロセスの立ち上げに苦労している。「TSMCは、(インテルの5nmプロセスに相当する)3nmプロセスのCPU生産を2022年に始める予定で、製造技術の差は開くばかりです」と田中氏は指摘する。一般に、プロセスは細かいほど、消費電力を下げられる。

製造技術力の差は、微細化だけではない。

チップ面積が巨大なサーバ向けCPUでは、1つのダイ(マイクロチップ)で構成せずに複数の機能部に分けて製造し、インターポーザ(貫通電極で表裏回路の導通を取る基板)上に並べて製造される。チップレット技術と呼ばれるこの手法は、「半導体の集積率は18か月で2倍になる」という“ムーアの法則”をけん引する新アプローチとして注目されている。

このチップレット技術でも、インテルはTSMCの後塵を拝している。このまま差が広がると、インテルは最先端の半導体プロセスの研究開発を諦めることになるかもしれないという。

焦る米国政府、TSMCの工場を誘致して半導体製造に注力

この状況に強い危機感を覚えているのが、米国政府だ。最先端半導体プロセスの研究開発は、いったん止めてしまうと後から再開できない。将来、米国は半導体を設計できても、半導体自体を製造できない国になるリスクもある。そういう経緯もあり、焦った米国政府は、アリゾナ州に台湾・TSMCの工場を誘致し、2024年から5nmプロセスの最新ラインで製造を始める予定だという。しかし、製造ラインが開始されるころには、TSMCは3nmプロセスがメインとなる見込みだ。米国工場は、その時点ですでに最先端とは言えなくなる。「台湾政府は、小さなTSMCの工場を米国にプレゼントすることで、安全保障上と外交上の優遇を米国政府から引き出せることになったとも考えられる」と田中氏は語る。

「米国政府は台湾に大きな見返りを与えてでも、稼働時には最先端でなく、わずか月産2万枚の半導体工場が欲しかったのです。ファブレスモデル大成功の先には、大きな落とし穴があったというわけです。現物資本集約的で、泥くさくて小回りが利かない製造技術を軽視したツケが回ってきました」(田中氏)

もちろん、米国が製造技術を軽視してきたわけではないという意見もあるだろう。事実、王者インテルは内製化にこだわっている。

「しかし、物理的なモノづくりよりも、コンピュータ上でのきれいな仕事が持てはやされてきたことは事実です。大学の研究でも設計分野が重視されてきました。インテルが5nmプロセスを満足に立ち上げられなかった背景には、優秀な学生が半導体製造分野を敬遠したことが挙げられます」(田中氏)

一方、台湾では「最も優秀な若者はTSMCに就職する」のは周知の事実だという。また、半導体製造工場の微細加工施設は、最もDX(デジタルトランスフォーメーション)が進んだ職場の1つでもある。半導体製造技術が台湾を救っている状況と言えるだろう。

MEMSファブレスモデルでも「製造プロセス」が重要な鍵

こうした半導体業界の動向を踏まえると、長らくAIやIoTに隠れて縁の下の力持ち的な存在として活躍してきた製造現場の微細加工技術にも、ようやくスポットライトが当たろうとしているようだ。「米国半導体業界の危機感を見るまでもなく、設計技術と製造技術はクルマの両輪であり、片輪で走れる距離は長くありません。そういう点では、現場の製造に即した微細加工技術が重要になるのは言うまでもありません」(田中氏)

たとえば、ファブレスモデルの形態の1つでもある「MEMS」(Micro Electro Mechanical Systems)の場合、機械要素部品やセンサー、アクチュエータ、電子回路を1つのシリコン基板やラス基板などに集積化する。そこでも現場の製造プロセスは重要な役割を担う。

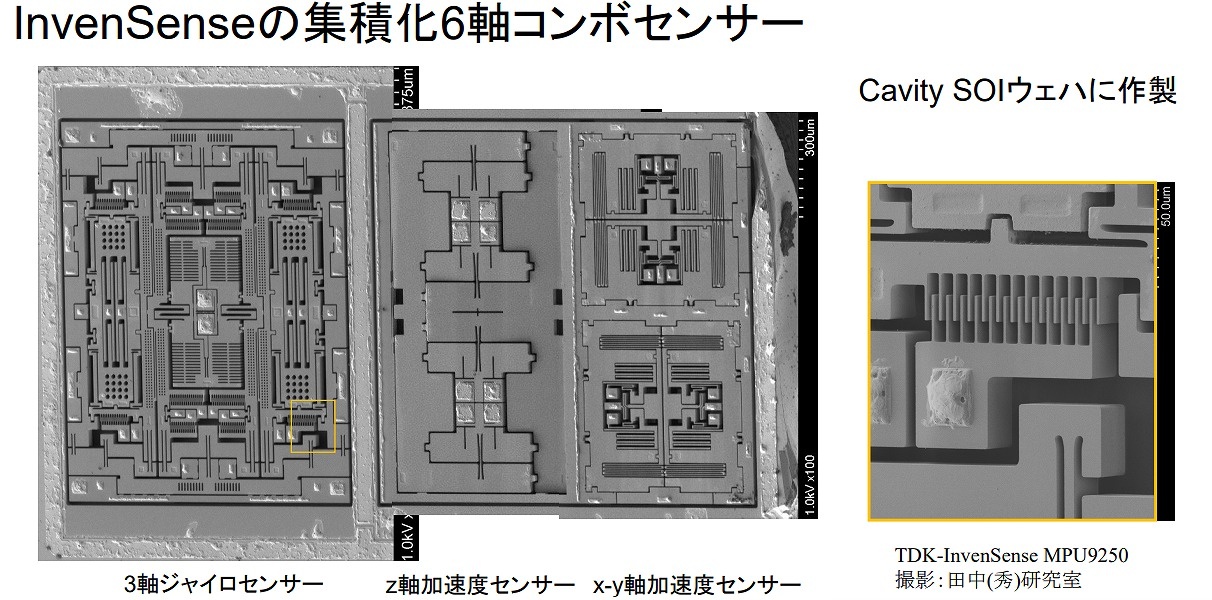

ファブレスMEMSで最も有名な成功例は、米国のInvenSenseだ。2003年に創業した同社は毎年50%以上の驚異的なスピードで急成長し、2011年にニューヨーク市場で新規株式公開(IPO)した後、TDKによって2016年に約1,500億円で買収された。

同社のMEMSセンサーの特徴として、田中氏はこのMEMSウェハーにASICウェハーを接合し、MEMSとASICを電気的に接合しつつ、同時にMEMSをウェアレベルでパッケージングする点が従来の手法と異なると言う。

また、3軸加速度センサーとジャイロセンサーが同時に作られることで、6軸のコンボセンサーが非常に小さくなり、ゲーム機やスマートフォン市場でInvenSenseの製品が受け入れられるのだ。しかし、MEMSは標準的方法として知られる「Cavity SOIウェハー」(空洞のあるSilicon on Insulatorウェハー)を用いたプロセスで作られる。

【次ページ】新しい製造法で高性能のMEMSを市場投入するボッシュ、ST

製造業界のおすすめコンテンツ

PR

PR

PR