- ありがとうございます!

- いいね!した記事一覧をみる

製造業におけるIoT活用状況とは

ビジネス・アプリケーション本部

ビッグデータ・ソリューション部

技師 矢田智揮 氏

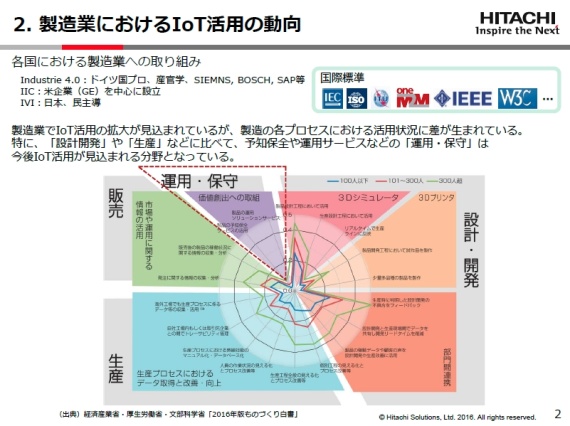

「逆に言えば、今後のIoT活用が最も見込まれる分野だ」と語るのは、日立ソリューションズ ビジネス・アプリケーション本部 ビッグデータ・ソリューション部 技師 矢田智揮 氏だ。

「この分野にAIや機械学習を適用すると、機器の稼働状況に応じた寿命予測や不良が発生した製品の品質の要因分析などが可能になります。例えば、生産ラインで様々な製造条件やセンサーデータを大量に取得してAIや機械学習の技術を活用すると、歩留まりが低下した場合に何が影響したかを分析でき、品質改善に繋げる事ができます」(矢田氏)

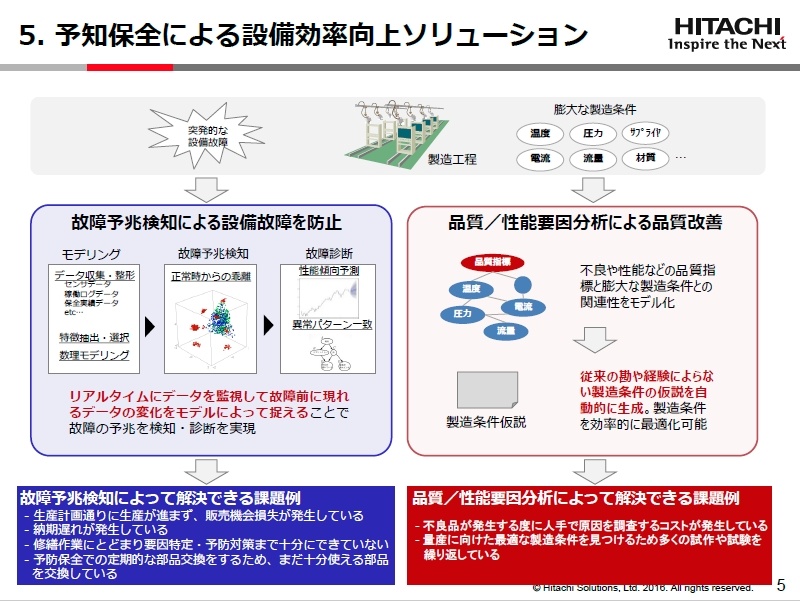

時代は事後保全、予防保全から、事前対応可能な予知保全へ

予防保全、予知保全とは一体どういうものか。これまでは、保守といえば事後保全や予防保全だった。事後保全の場合、壊れてから手作業・人力で対処するため、修理が完了するまでのダウンタイムによる損失が大きい。予防保全というのは、時間を基準にした保全で、定期的に部品交換・修繕を行うものだ。この場合ダウンタイムは発生しにくいが、中には壊れていない部品もあるため、保全コストが高くなる。

これらより優れているのが予知保全で、状況を基準にした保全が可能になる。センサーデータと機械学習を組み合わせることで、壊れる予兆を取得したデータから検知して故障を未然に防止したり、品質/性能要因分析を行ったりして品質改善できるのだ。

生産計画通りに生産が進まない、納期遅れが発生してしまう、十分に故障予防できないといった課題に直面している場合は、故障予兆検知によって解決できる例が多い。また、不良品の発生原因を人手で調査するのにコストがかかっている、量産に向けた製造条件を確定するために試作や試験に時間がかかっているという場合は、品質/性能要因分析が効果的だという。

これらの業務は従来、ベテラン技術者が勘と経験で対処していたが、近年そうした「伝承」がうまくいかなくなっている。こうした中で、データ活用による予知保全という考え方は、これを代替する形で製造業の間で徐々に浸透しつつあるという。

日立はコンサルからデータ分析、システム化まで幅広く対応

実際に矢田氏が関わった案件の事例もある。例えば、世界中にショベルカーを販売している建設機械メーカーでは、建設機械のセンサーデータ、メンテナンスデータを収集。その中から燃料の温度に着目し、正常稼働時のパターンを機械学習することによって異常検知に成功した。これによってダウンタイム発生低減や部品交換による高額なメンテナンスコスト低減が実現された。

今すぐビジネス+IT会員に

ご登録ください。

すべて無料!今日から使える、

仕事に役立つ情報満載!

-

ここでしか見られない

2万本超のオリジナル記事・動画・資料が見放題!

-

完全無料

登録料・月額料なし、完全無料で使い放題!

-

トレンドを聞いて学ぶ

年間1000本超の厳選セミナーに参加し放題!

-

興味関心のみ厳選

トピック(タグ)をフォローして自動収集!